Die SICK AG ist bestens als Sensorhersteller bekannt. Mit wachsender Nachfrage ihrer Kunden gehen sie nun in das Lösungs- und Consultinggeschäft mit Logistik-Expertise im Bereich Produktion, Materialfluss bis zur Prozessebene. Wie die Use Cases der digitalen Transformation in der Supply Chain aussehen, welcher ROI dahintersteckt und wie SICK mit ihren Kunden Open Source Technologien richtig einsetzt, erfahrt ihr in dieser Folge.

Folge 73 auf einen Blick (und Klick):

- [07:02] Herausforderungen, Potenziale und Status quo – So sieht der Use Case in der Praxis aus

- [11:48] Lösungen, Angebote und Services – Ein Blick auf die eingesetzten Technologien

- [25:16] Ergebnisse, Geschäftsmodelle und Best Practices – So wird der Erfolg gemessen

Zusammenfassung der Podcastfolge

Technologie ist das eine – der Business Case etwas anderes. Logistik Manager, Warehouse Experten und Maintanance Manager wollen ihre Suchaufwände verringern (Visibility), die Prozesstransparenz schaffen (OEE) und nicht-produktive Zeiten reduzieren (Notify) – und das sowohl in der Greenfield Logistik Planung als auch in der Umsetzung im Brownfield bestehender Infrastrukturen.

Beim Einsatz der Technologien wie RTLS, omlox, UBB, RFID oder SAP-Integration kann der Logistik-Experte Roland Avar, Head of Product Management bei SICK, helfen. Er ist Spezialist auf dem Gebiet von RTLS (Real-Time-Locating-Systemen) und zeigt anhand von Anwendungsfällen aus der Praxis, wie durch die Digitalisierung der Intralogistik wesentliche Kosteneinsparungen eines Unternehmens realisiert werden können. In Folge Nummer 73 erklärt er IIoT Business Cases an Beispielen aus der Praxis:

- die Verfolgung von Ladungsträgern und Paletten

- die Unterstützung der FIFO-Lagerplatznutzung

- die nahtlose Verfolgung von Gabelstaplern im Innen- und Außenbereich

Übrigens: SICK ist offen für IoT-Partnerschaften (Beispiel: Systemintegratoren), um gemeinsam Kunden in den Projekten zu helfen.

Wie wichtig ist Echtzeit-Lokalisierung in Hinblick auf Geschäftsprozessen und wie können auch Lieferketten dadurch optimiert werden? Jetzt die Podcastfolge anhören und genau das erfahren!

Podcast Interview

Heute tauchen wir ein in die Welt der Sensoren und Sensorlösungen, und das mit niemand Geringerem als der SICK AG. Was ich selbst nicht wusste, war, dass sich SICK am Markt stark in Richtung Open-Source-Technologien positioniert. Also die offenen Technologien, die in die einzelnen Systeme integriert werden können; als ganzheitlicher Lösungsanbieter. Das ist für viele Endkunden wichtig, das höre ich immer wieder bei uns in der Community. Open Source ist wichtig, um skalieren zu können, um Technologien für die Zukunft einzusetzen.

Heute haben wir einen Experten aus dem Bereich der Logistik mit am Start. Roland arbeitet mit unterschiedlichsten Kunden und geht tief in die einzelnen Prozesse und steigt dort ein. Seine Einheit arbeitet unter anderem auch mit SAP zusammen und setzt auf neue Technologiestandards, wie zum Beispiel omlox, um die Bereitstellung von Echtzeitortungsdaten zu gewährleisten.

Roland, du bist Head Of Product Management – Localization, alles rund um das Thema RTLS bei »SICK Sensor Intelligence«. Ihr seid eine innovative Einheit innerhalb der SICK AG. SICK kennt man als weltweit führenden Lösungsanbieter für Sensorbasierte Applikationen für die Industrie.

Ihr wurdet 1946 gegründet, habt euren Stammsitz in Waldkirch bei Freiburg, mehr als fünfzig Tochtergesellschaften und 11.000 Mitarbeiter weltweit. Nicht zu vergessen ist euer Konzernumsatz von rund zwei Milliarden Euro aus dem Geschäftsjahr 2021.

Roland

Wir haben ein spannendes Thema mitgebracht. In die Richtung nehmen wir unsere Mithörer auf eine Reise, auf der wir beispielsweise Echtzeitlokalisierungsdaten in Verbindung mit Geschäftsprozessen bringen, um am Ende die Lieferkette optimieren zu können. SICK erweitert sein Track-and-Trace-Angebot mit neuen, innovativen Systemen.

Die Systeme gehen in Richtung Use-Case-Bedienung, wie beispielsweise dem verfolgen von Ladungsträgern und Paletten oder nahtloses Tracking von Gabelstaplern im Innen- oder Außenbereich. Aber auch Materialflussverfolgung im engen Lagergang. Es geht darum, alles rund um Produktivität im Lager bei der Auftragsabwicklung zu unterstützen.

Sehr gut, dass ihr in Richtung Use Cases denkt und mit euren Kunden ganze Lösungen umsetzt.

Wir sprechen über Echtzeitlokalisierungen, beziehungsweise entsprechende Track-and-Trace-Lösungen. Kannst du uns präsentieren, was eure Vision ist? SICK kennt man als Sensorhersteller oder Lösungsanbieter mit Lösungen, die damit einhergehen. Was ist eure Vision in Richtung IIoT?

Roland

Wir sind ziemlich bekannt im Sensorbereich. Aber wenn es um Intralogistik geht oder eine Produktion, bei der es um die digitale Transformation geht, dann hat SICK ebenfalls mehr als 40.000 Produkte in seinem Portfolio. Die Grundlage jeder Lokalisierungs- oder Asset-Management-Lösung in der Logistik, ist beispielsweise – neben der Identifizierung – die vollständige Lokalisierung, aller für den Materialfluss relevanten Objekte.

Die Frage ist nun, wie kann ich SICK da unterstützen? Wenn wir in den Bereich der digitalen Transformation gehen, spielen nicht mehr nur Sensoren eine wichtige Rolle. Da ist mehr Kombination mit Sensordaten, mit der Software, die diese Nutzung mit verschiedenen Technologien aus Datenquellen zusammenbringt, notwendig. Durch ein Real Time Locating System (RTLS) werden Standards kompatibel gemacht.

Das ist unser neues System; das geht durch eine Beratung, durch eine korrekte Errichtung der Architektur von Hardware und Software, zu der Datenquelle oder zum Pain Point.

Es kommen heutzutage immer mehr verschiedene Begriffe zum Einsatz. Ich weiß nicht, ob schon mal jemand den Begriff »Lokalisierung down to the last Mile« gehört hat oder die Outdoor-GPS-Funktion, die jemand im Innenraum benötigt. Das sind Anforderungen an uns und das RTLS.

Wir nutzen UWB-Technologie als solches und wir passen unsere Systemen mit Hard- und Software an und verbinden die Geschäfts- oder Businessdaten.

Genau, ich spreche im Podcast immer über Use Cases aus der Praxis, um die Technologien dahinter einfach und verständlich zu erklären. Du hast jetzt schon unter anderem die Verfolgung von Ladungsträgern angesprochen. Was für Use Cases schauen wir uns heute im Detail an?

Roland

Es gibt mehrere Anwendungsfälle. Heute wollen wir über Transparenz im Produktionsversorgungsprozess der Intralogistik sprechen. Das Ganze mit dem Ziel, jederzeit zu wissen, wo genau sich das benötigte Material in dem Moment befindet. Der Use Case befindet sich hierbei zwischen dem Hauptlager und den Produktionsgebäuden. Nicht zu vergessen, die Interoperabilität auf Datenebene, mit verschiedenen zugeordneten Systemen, wie Warehouse Management System oder RPS-Systemen, wie SAP.

Das heißt, es geht um einen übergreifenden Use Case, wo es nicht nur um die Intralogistik geht, sondern auch die Vernetzung mit anderen Werken, zum Beispiel der Produktion, wo es übergreifend um Datensharing geht, plus die Integration in solche ERP-Systeme, richtig?

Roland

Genau, das stimmt. Da wollten wir zeigen, wie wichtig die Ortungsdaten in Kollaboration mit den Businessdaten sind.

Herausforderungen, Potenziale und Status quo – So sieht der Use Case in der Praxis aus [07:02]

Lass uns doch mal in einen täglichen Job der Intralogistik zoomen. Für Personen, die aus anderen Bereichen kommen, würde ich gerne verstehen, wie heute Kundenaufträge abgewickelt werden.

Du hast gesagt, es geht um die Produktionsversorgung. Wo ist das Material? Wie muss man sich einen täglichen Job in der Intralogistik vorstellen?

Roland

Das Unternehmen hat verschiedene Standorte im ganzen Land. Das hat zur Folge, dass sich die Produktion nicht mehr am gleichen Ort befindet, wie beispielsweise das Produktionslager. Das stellt das Unternehmen vor einige Herausforderungen. Die Produktionsmitarbeiter sind nicht immer transparent, um nachvollziehen können, wo sich das gewünschte Material befindet oder welchen Lieferstatus es hat. Um das zu klären, werden Daten aus SAP ERP, mit Lokalisierungsdaten von UWB-gedeckten Material-Wegen im SAP Logistik Business Network zusammengeführt.

Mit so einer Lösung wird ein digitaler Zwilling geschaffen, der auf der einen Seite Hardware und Software von SICK mit den Daten vom SAP-System auf der anderen Seite, zu einer integrierten Lösung verbindet.

Eine Frage, um die Herausforderung, die du angesprochen hast, besser zu verstehen; eure Kunden haben unterschiedliche Prozesse. Wie sieht es mit dem Lieferstatus aus oder wo ist das Material? Sind das die Hauptherausforderungen von euren Kunden? Und was sind Potenziale, die ihr mit euren Kunden gesehen habt?

Roland

Da gibt es mehrere Herausforderungen. Meistens in Bereichen wie zum Beispiel bei den Daten. Wenn wir über die Branche von Intralogistik oder Production-Logistik sprechen, ist es nicht immer leicht die Daten zu verstehen. Meistens muss man noch immer vor Ort gehen, um physisch Positionen vom Objekt oder von dem getrackten Material zu überprüfen. Was noch schlimmer ist: Man muss physisch das, was uns das ERP sagt, überprüfen, dass das wirklich so stimmt. Das ist nicht effizient.

Aktuelle Herausforderungen bestehen in Richtung Transparenz nach Einlagerung des Materials im Lager. Es gibt noch viele Grauzonen in der Lieferkette. Ebenso kann Material nicht anhand eines bestimmten Wagens lokalisiert werden. Es gibt keine Informationen, wann das Material am Produktionsstandort ankommt. Es gibt bereits viele manuelle Buchungsaufwände. Wenn etwas manuell gebucht wird, dann kommen immer mal wieder Fehler zustande.

Am Ende des Tages sprechen wir über Digitalisierungsprojekte. Am Ende ist diese Integration zwischen verschiedenen Systemen nicht vorhanden.

Das ist dann auch in Richtung IIoT-Lösung oder Logik sozusagen, ich vernetze verschiedene Gewerke, die dann die Möglichkeit geben, diese Daten zu verstehen und auch auszuwerten.

Diese Daten oder Herausforderungen werden von unterschiedlichen Firmen und Unternehmen mit gelöst. Ihr habt selber unterschiedliche Partner bei euch. Seid ihr offen für Partner, die sagen, sie liefern einen nötigen Baustein oder Input, auch andere Daten mit rein zu liefern? Oder ist das eine festgelegte SICK Lösung?

Roland

Wir wollen auch für einen Mehrwert sorgen und alleine kannst du nicht die kompletten Probleme oder Anforderungen vom Kunden klären. Deswegen, wenn wir dort als Endkundenanbieter vor Ort sind, dann würden wir gerne die Kollaboration mit anderen Partnern und Lösungen anstreben, sodass das Problem vom Kunden auch wirklich gelöst werden kann und er die gewisse Interoperabilität geliefert bekommt. Dazu müssen wir mit Partnern auf Technologieebene kollaborieren, aber auch mit Partnern auf Businessebene, um die Kette zusammenzufügen.

Lösungen, Angebote und Services – Ein Blick auf die eingesetzten Technologien [11:48]

Am Ende geht es darum, wie kann ich die Daten verstehen und welche Daten sind es überhaupt? Kannst du uns abholen, welche Daten für eure Kunden besonders spannend sind?

Roland

Wir sagen immer, wenn wir über Daten sprechen, müssen wir sie aus verschiedenen Perspektiven betrachten. Am wichtigsten ist, Wirtschaftlichkeit aus der Sicht des Businesses. Zweitens aus IT-Sicht, und drittens aus der Sicht der Personen, die es auf dem Shopfloor umsetzen.

Das sind sogenannte Topics, die ich jetzt genannt habe; drei Perspektiven. Die sind leichter zu verstehen mit ein paar Beispielen, die wir schon von der Industrie oder von den Use Cases mitbekommen haben. Die gehen in Richtung der Eliminierung von unproduktiver Zeit. Auch ist die Reduzierung von Suchzeiten wichtig für fehlende Materialien. Besonders wichtig ist es, die Audit-Process-Schranke zu halten.

Wir sagen immer, wenn du eine digitale Transformation startest, dann sind alle Daten digital und sollte man auch den Audit Process schneller und flexibler halten.

Am Ende kommt es auch auf den höheren Qualitätsstand an (Overall Equipment Effectiveness). Da wir die Möglichkeit haben, fehlerhafte Materialien leicht zu finden und nicht im nächsten Produktionsschritt starten, sondern entweder stoppen oder nachjustieren, können wir die Prozessqualität gewährleisten.

Du hast das Thema Auditierung angesprochen. Das geht in Richtung Lagerführung und auch Buchhaltung. Man muss schauen, was die Bestände im Lager sind, wie es mit dem Warenein- und -ausgang aussieht, und Änderungen dokumentieren. Das gehört da mit rein, oder?

Roland

Genau, das geht dann von „Wo ist mein Material?“ oder „Wo ist mein Asset?“ zu echten Prozessoptimierungen, außerhalb vom Koordinieren, wo letztendlich dein Objekt ist.

Wir haben das System entwickelt, und deswegen brauchen Kunden diese Transparenz, wenn es um Prozessoptimierungen geht.

Ihr sprecht mit unterschiedlichen Kunden. Aber welche Anforderungen an ein solches Technologiesystem sind ihnen vor allem wichtig, insbesondere wenn man an die IT denkt?

Roland

Wir sprechen aktuell davon, dass jedes Unternehmen etwas digital machen muss, um effizienter zu werden. Die Lösung, die wir dort haben, gibt unserem Kunden die Möglichkeit, sein Unternehmen noch wesentlich effizienter zu gestalten. Auch deren Prozesstransparenz, durch einen sogenannten Technologiemix, kann gesteigert werden. Am Ende ist es wichtig, den gesamten Shopfloor mit verschiedenen Technologien zu tracken und die entsprechende ROI oder TCO-Kalkulation stimmt. Wenn es immer um Digitalisierungsprojekte geht, ist es immer Invest und Transparenz.

Was ist eigentlich ein solcher Technologiemix? Einfach gesagt, wollen heutige Unternehmen jeden kleinen Teil oder jede kleine Komponente verfolgen. Teilweise müssen sie das. Sie würden nicht sofort entsprechende UWB-Technologien nutzen. Stattdessen entnehmen sie Informationen durch Barcodescanning oder RFID-Technologien, was eigentlich kostengünstiger und sinnvoller ist.

An größeren beweglichen Objekten, wie zum Beispiel bei Gabelstaplern, Routenzüge, AGC’s, AGV’s oder Ähnliches, mit einem Tag aus der UWB-Technologie verfolgen, und dann werden die Materialien und Teile durch andere kostengünstigere Technologien einfach an die größeren angekoppelt oder entkoppelt.

Dann ist die Sichtbarkeit geschaffen – wir sagen immer horizontal und vertikal. Die Mitarbeiter haben dann die kompletten Assets in Sicht und haben die richtige Information in deren System.

Lass uns in die Lösungen abtauchen. Zur Datenaufnahme beziehungsweise Hardware; du hast gesagt, dass das über Tags und RTLS-Systeme realisiert wird. Kannst du uns erklären, was das ist, und wie funktioniert die Datenaufnahme genau?

Roland

Mit RTLS hat man die Daten in Echtzeit. Bei uns heißt das System »Tag-LOC«. Dieses System baut Brücken zwischen den IoT-Daten und geschäftlichen Transaktionsdaten. Das muss die Transparenz im Lager schaffen, worauf wir zunächst eine gewisse Infrastruktur bauen müssen. Diese Infrastruktur im Innenbereich ist etwas, was in Richtung UWB Anchors geht – das funktioniert dann auch an Wänden, und die Tags mit UWB-Technologien sind auf verschiedenen Gegenstände installiert, wie Carrier, Paletten, Gabelstapler und Ähnlichem.

Wenn die Hardware dann installiert ist und funktioniert, haben wir unser Software Asset Analytics. Diese macht die Position des Materialflusses transparenter. Die Lokalisierungsdaten sind direkt mit SAP integriert.

Durch diese Software ist am Ende der Produktionsplan in der Lage, dynamische Entscheidungen zu treffen. Sich mit SAP zu integrieren ist ein sehr spezifischer Einsatz – dazu setzen wir das Modul »Global Track and Trace« (GTT) von SAP ein, um eine automatische Buchung und volle Transparenz im Betrieb gewährleisten zu können.

Vorab noch mal die Frage; wir haben nun die Daten aufgenommen, das funktioniert über die Tag-Locs, die auf den einzelnen Gegenständen platziert sind. Das läuft in das RTLS System, was die Brücken baut.

Die Daten müssen nun verarbeitet werden. Passiert das im RTLS-System selber oder wie funktioniert das?

Roland

Ja, die Datenverarbeitung geschieht in unserer Software Asset Analytics. Diese Software ist technologieunabhängig und hochflexibel, wenn es beispielsweise in Richtung Visualisierung, Auswertung und natürlich Positionsdaten oder Events von Sensordaten geht. Wie schon erwähnt, ist unser Angebot und Offering konzentriert in Richtung Seamless Tracking.

Wichtig ist, dass eine Technologie nicht alles selbst machen kann, sondern es muss ein Technologiemix sein. Deswegen nutzen wir für den Innenbereich RTLS Tracking, Ultra-Wideband, aber wir unterstützen zusätzlich BLE, GPS und ähnliche Technologien in Richtung RTLS.

Noch erwähnenswert ist, die Ortung oder RTLS-Daten bekommen mehr Kontext, wenn sie mit einem Identifizierungssensor oder Identifizierungssystem zusammen sprechen können. Die können dann von SICK kommen oder von Third Party.

Das heißt, dass ihr zunächst technologieunabhängig seid. Egal was der Kunde an Technologie hat, damit muss er sich nicht beschäftigen, das könnt ihr integrieren. Und Seamless Tracking würde die nahtlose Integration in die einzelnen Systeme bedeuten, nicht nur ins SAP.

Um das Buzzword »UWB« für Indoor Tracking zu klären. Du hast schon gesagt, es bedeutet „Ultra-Wideband“. Kannst du das zusammenfassend näher erklären?

Roland

Die Technologie ist nicht das Neueste auf dem Markt und auch ziemlich bekannt. Dennoch gibt es immer mehr Anwendungsfälle in Echtzeitortungssystemen. Die Technologie selbst wird im Innenbereich für das Tracking verschiedenener Assets genutzt, weil es eine ziemlich gute Präzision schafft.

Auch die Technologie an sich hat einen geringeren Stromverbrauch, während die verschiedenen Geräte getrackt werden.

Ultra-Wideband ist eine funkbasierte Technologie und funktioniert nach dem Prinzip Time of Flight und liegt im Frequenzband von 3,1 GHz bis 10,6 GHz. Es kollidiert auch nicht mit vorhandenen anderen Technologien, die möglicherweise Stand heute für verschiedene andere Anwendungen genutzt werden.

Ich würde sagen, dank dieser Zentimeter-genauen Präzision können bestehende Prozesse mit digitalen Services verbunden sein. Das ist das, was im Kontext vom IoT und Businessdaten oder Industrie 4.0 nutzbar ist.

Wir haben nun über Datenaufnahme und -verarbeitung gesprochen. Der nächste Schritt wäre, über die Verwertung zu sprechen.

Vorhin meintest du, dass es darum geht, die Daten tatsächlich zu verstehen. Ich würde behaupten, dass das in eurer Software passiert. Kannst du als Erstes noch mal erwähnen, welche Software das ist und wie die Intelligenz dahinter funktioniert, also die Auswertung für eure Kunden selber?

Roland

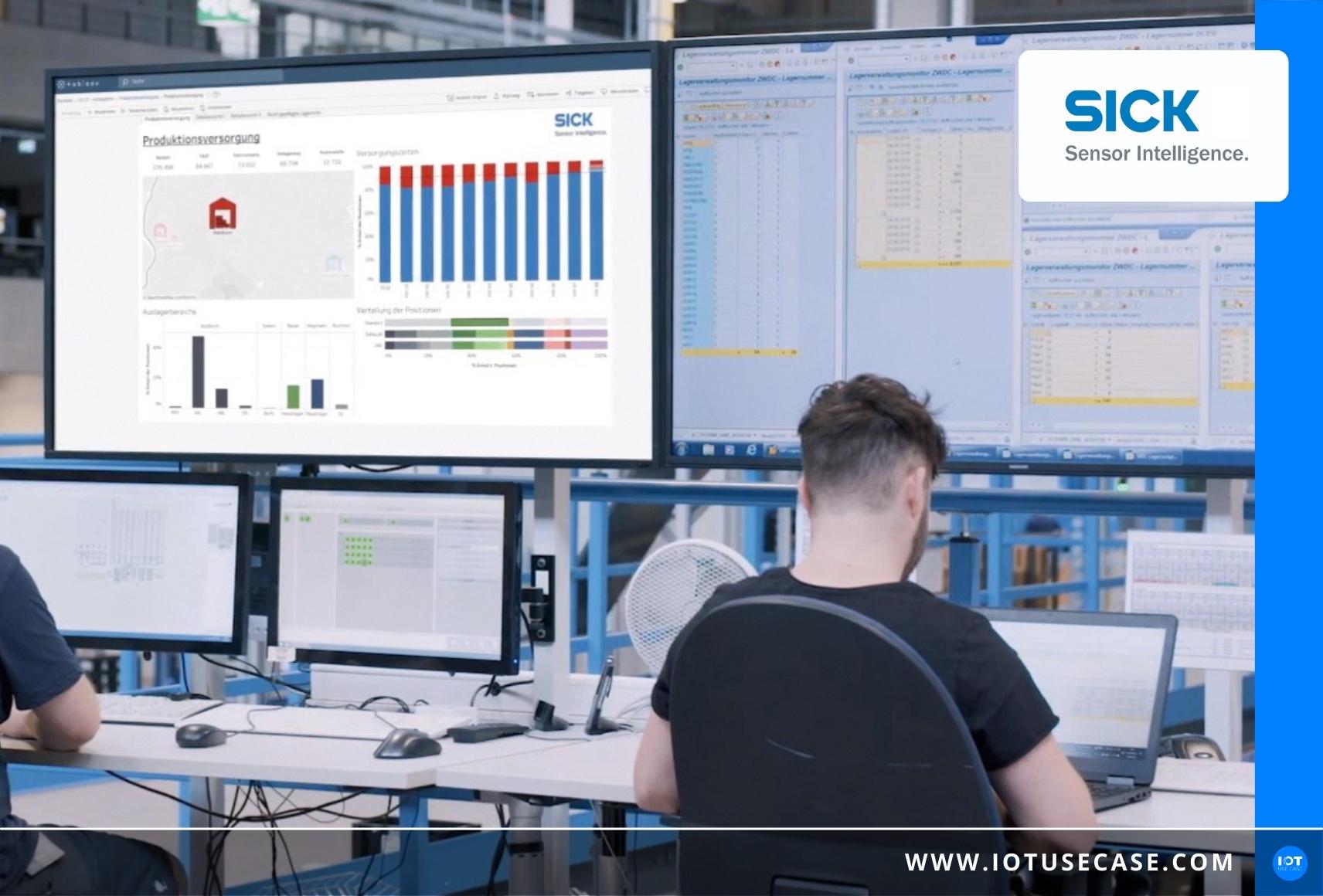

Die Software selbst macht Enablement, um diese Transparenz oder Optimierungspotenziale zu sehen. Sie heißt »Asset Analytics« und kommt mit verschiedenen Funktionen. Beispielsweise eine digitale Mappe. Das, was wir heute noch physikalisch haben, kommt dann in diese digitale Mappe mit Live-Tracking-Möglichkeiten. Dann gibt es die sogenannten »Virtual Zone Management Features«, die entsprechende Businesslogik aus Kundensicht etablieren können.

Es sitzt natürlich keiner bei der Software und schaut – ich sage immer, Software ist dafür da, dass du siehst, wenn etwas nicht stimmt, deswegen investierst du darin. Dazu dienen verschiedene Regeln, Alarme, Dashboards und Reports, sodass du immer informiert bist. Du bekommst immer eine E-Mail, du bekommst eine Nachricht auf deine Smartwatch, um am Ende vom Tag die Position vom Material im Griff zu haben oder auch in Echtzeit überprüfen zu können, ob dein Asset wirklich da ist, wo es sein sollte.

Hier läuft dann also alles zusammen; zu schauen, wo ist das Material, das sehe ich dann, kann auch den Lieferstatus nachvollziehen und erkennen, wo das Material eingelagert ist. Was ist ich bei uns in der Community oder bei Partnern häufig sehe , sind heatmaps – da sieht man dann, wo die Gabelstapler fahren. Ist das bei euch auch in der Software involviert?

Roland

Wir haben auch Spaghetti-Maps und Heatmaps. Die Heatmaps, die du erwähnt hast, geben dann die noch tiefere Transparenz, um den Part vom Gabelstapler-Movement zu optimieren. Das kommt bei uns auch vor, damit wir die dynamische Bewegung sehen, und wenn etwas zu dynamisch ist, es optimieren können.

Denjenigen, die zusätzliche Logik und selbst Reports oder verschiedene Businesslogik bauen wollen, dienen unsere API oder Programmierschnittstellen; dort haben wir Rohdaten oder auch schon verarbeitete Daten zur Verfügung.

Ergebnisse, Geschäftsmodelle und Best Practices – So wird der Erfolg gemessen [25:16]

Ich würde gerne noch auf den Business Case eingehen. Viele sagen mir: „Hey, es geht ja auch darum, Kosten einzusparen. Oder vielleicht auch neue Potenziale zu heben, in Richtung Umsatz.“ Hast du eine Art Return-on-Invest-Kalkulation für die Cases oder auch Insights?

Roland

Der Schwerpunkt des Business Case lag immer auf der Umsetzung der Echtzeit-Verfolgung von Materialien. Dann die automatische Kopplung oder auch Entkopplung von verschiedenen Materialien. Zum Beispiel Goods Issue oder Goods Receipt werden automatisch gebucht. Und die komplette Überwachung von Meilensteinen, des Produktionsfortschritts, was dann in Richtung Make to Order, Sales Fulfillment geht. Und natürlich um den Suchaufwand niedrig zu halten.

Dazu haben wir verschiedene ROI-Kalkulationen gemacht, um einen Mehrwert für unseren Kunden und die Industrie als solches zu erhalten.

Wir haben ein RTLS-System, das mit Hard- und Software kommt. Diese IoT-Daten sind dann mit den Business Kontextdaten verkoppelt. Das ist – so sagen wir – eine integrierte End-to-End-Lösung. Diese dient unserem Kunden wie ein Schlüssel. Der komplette Schlüssel für die Transparenz, die sie bei den Digitalisierungsprojekten brauchen. Das ist das, was Interoperabilität zwischen verschiedenen Elementen in der Lieferkette gibt.

Wenn man IIoT als Schlagwort versteht, auch die Integration der Daten, du hast auch SAP mit dem Global-Track-and-Trace-System erwähnt – da kann ich Daten integrieren, aber wahrscheinlich auch in andere Systeme.

Immer interessanter wird es auch, gewerkeübergreifend zu vernetzen. Mit dem Lieferanten, mit dem Kunden, mit dem Endkunden und vielleicht auch verschiedenen Dienstleistern, die dort involviert sind. Das wäre ein End-to-End Ansatz zu sagen, dass ich auch eine vollständige Kette integrieren. Geht das bereits in diese Richtung?

Roland

Genau, das geht in die Richtung. Die Zukunft ist ziemlich nah. Ich würde sagen, wenn es um die komplette Transparenz geht – wir haben von Projekten meistens gesehen, wenn du ausschließlich Hardware installierst und wenig Software, dann bekommst du damit keinen Prozess in den Griff. Du musst dir größere Gedanken machen, wie etwas in den Business Kontext passt, wie auch die IoT-Daten. Das ist das, wo wir mit unseren Beratungen anpacken.

Hast du Erfahrungswerte von konkreten KPIs, die du mit uns teilen kannst?

Roland

Wir haben ein paar KPIs erhalten, zum Beispiel die Verkürzung von der Gesamtdurchlaufzeit und der Eliminierung von unproduktiver Zeit um circa 20 Prozent. Wichtig ist auch: Allein indem wir den Prozess transparenter gemacht haben, sparen wir durch Rückverfolgbarkeit und Prozessautomatisierung durchschnittlich 250 000 Euro pro Jahr.

Wir versuchen die Suchzeit niedrig zu halten. Meistens geht das von 45 Minuten auf 15 Minuten; das sind circa 66 Prozent. Nur, dass du dort die Hardware installierst und den Suchaufwand nicht mehr hast.

Wahnsinn! Ich kann mir vorstellen, dass die Zahlen stark von der Unternehmensgröße abhängen. Vorhin hast du drei Perspektiven dazu mit eingebracht, und die letzte ist gerade spannend. Also zu suchen, was die Suchzeiten sagen, wie viel Zeit ich mit der Einlagerung von Materialien verbringe. Wie viel Zeit suche ich Informationen? Wie viel muss ich auch manuell übergeben?

Mich interessiert es immer, wie es denn weitergeht. Ihr entwickelt euch stetig. Ihr entwickelt die Unit, in der du unterwegs bist, und schließt Partnerschaften. Was wird in der Zukunft folgen?

Roland

Die Zusammenarbeit mit SICK ermöglicht es dem Kunden, direkt komplette Lösungen in Anspruch zu nehmen. Das bedeutet, wir beginnen immer mit dem Process-Shopfloor, der Beratung bei der Erstellung der richtigen Architektur, bis hin zu der Projektabwicklung mit den möglichen Integrationen im MES, ERP-Systemen wie SAP, und alles ist dann mit einem Service Level Agreement (SLA) verpackt – optional natürlich – für ein optimales Systemverhalten und eine langfristige Zusammenarbeit.

Ein offener Punkt ist, dass unser System nicht geschlossen ist mit proprietären Protokollen. Sondern wir akzeptieren auch Daten von anderen Anbietern durch Schnittstellen und kombinieren innerhalb unserer Software. In dieser Hinsicht haben wir bereits mit SAP zusammengearbeitet, um diese Smart-Logistic-Lösung für ein DACH-Markt anzubieten.

Sehr gut, vielen Dank. Interessant zu sehen wie sich das Ganze entwickelt. Wenn ein Partner oder Kunde zuhört und das interessant findet, kann er gerne in die Shownotes schauen, um direkt Kontakt zu eurer Business Unit aufzunehmen.

Roland

Ich danke ebenfalls, und sage: Weniger suchen, mehr finden!