Die Vernetzung von Robotern stellt Anwender und die industrielle Automatisierungswelt vor neue Herausforderungen. Vor allem die Verknüpfung der Operational Technology (OT) mit der IT erfordert eine neue Verbindungstechnik: Einerseits sind die Bandbreitenanforderungen der Maschinendaten gering, andererseits ist oft eine echtzeitfähige Verbindung für Steuerungsinformationen gefordert. Eine skalierbare Zukunft mit IIoT kann nur dann gelingen, wenn eine herstellerübergreifende Vernetzung möglich wird – ein Aufruf für die Industrie.

Die Herausforderung: Kommunikation mit der IT-Ebene nicht herstellerübergreifend möglich

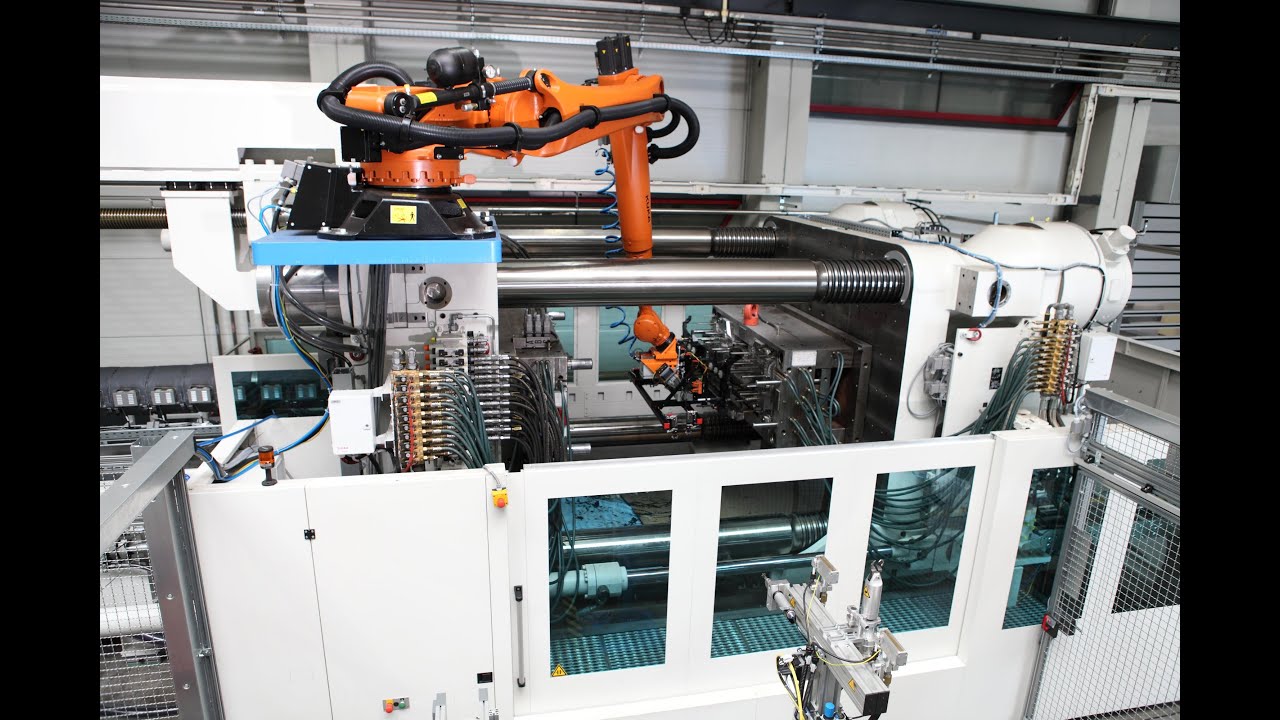

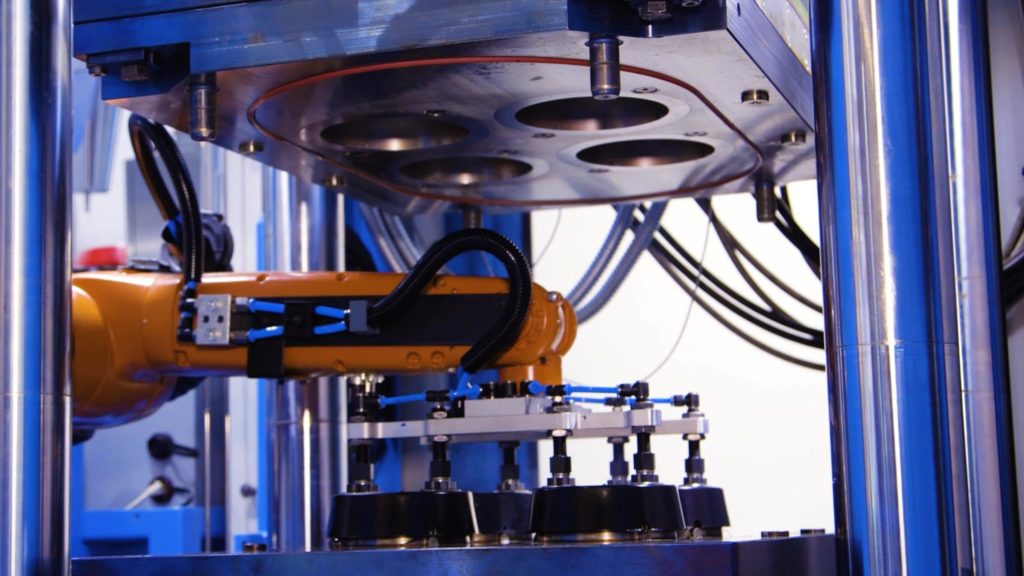

Roboter haben einen sehr breiten Anwendungsbereich – in der Autoindustrie, der Elektronikbranche, in der Metallverarbeitung oder bei der Herstellung von Konsumgütern. Die Digitalisierung erlaubt und erfordert es, Zugriff auf Maschinendaten für ausgelagerte Dienste auf Edge-Devices oder in Cloudservices zu geben.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

KUKA Robots for Plastics Industry

Die Lösung: Neue Technologien und Partnerschaften schaffen eine standardisierte und herstellerübergreifende Vernetzung

Grundsätzlich basiert die Lösung auf allgemeinen IIoT-Prinzipien: Sensoren oder Schnittstellen zu vorhandenen SPSen senden die Daten per Kabel oder Funk an ein Gateway, das die Verbindung ins Internet aufbaut und die Sensordaten an eine Cloud-Plattform schickt. Häufig ist das Gateway ein sogenanntes Edge-Device mit eigener Rechenkapazität, beispielsweise um Daten zu filtern und zu komprimieren.

- Intelligente Sensoren für die Industrie können neben der primären Sensorfunktionalität zusätzliche Informationen für den Prozess bzw. Digitalisierung einer Maschine liefern. So gibt es beispielsweise kompakte 3D Sensoren für die Kollisionsüberwachung, die neben der eigentlich Objektposition auch Größe und Form ermitteln. Dadurch regelt ein Roboter seine Arbeitsgeschwindigkeit und passt sich an die Umgebung an – etwa beim Herausnehmen eines Spritzgussbauteils. Diese Sensoren ermitteln Werte wie Bildinformationen, Temperatur, Feuchtigkeit oder Vibration und senden die Maschinen- und Prozessdaten in die Cloud.

- Voraussetzung dafür ist eine effiziente Kabelstrecke, die den Sensor mit einem IIoT-Gateway verbindet. Harting nutzt Single Pair Ethernet (SPE) als Verkabelung. Der neue Industriestandard erlaubt mit nur einem Adernpaar eine Bandbreite von maximal einem Gigabit pro Sekunde. Zum Vergleich: In der IT sind für diese Bandbreite 8-adrige Kabel üblich. SPE ist eine robuste und materialsparende Ethernet-Verkabelung, die langfristig die bisher üblichen Feldbusse ersetzen soll.

- Als Übertragungsprotokoll dient das standardisierte OPC UA over TSN, das den Industrie-4.0-Standard OPC UA mit Echtzeitfähigkeiten erweitert. Die „Open Platform Communications Unified Architecture“ bietet eine herstellerübergreifende Kommunikation vom Sensor über Gateways bis hin zu den verarbeitenden IT-Systemen im Backend oder in der Cloud. TSN macht hier OPC UA Echtzeitfähig. OPC UA ist eine wichtige Voraussetzung für die durchgehende, sichere Vernetzung von der Feldebene bis in die Cloud.

Das Ergebnis: Eine standardisierte Wertschöpfung für die Zukunft

Mit den miniaturisierten Sensoren erhalten die Nutzer der Roboter und Werkzeugmaschinen deutlich mehr Daten als bisher möglich. Die geringe Baugröße sowie die unkomplizierte Verkabelung ermöglichen auch das Nachrüsten von älteren Industrierobotern und Werkzeugmaschinen. Dadurch können die nutzenden Unternehmen sowohl ihren Maschinenpark als auch ihre Prozesse analysieren.

Der Einsatz von SPE macht ein solches System für größere Unternehmen mit mehreren, großflächigen Werken deutlich kosteneffizienter als die herkömmliche Ethernet-Verkabelung. Die typische Bandbreite von Industrial-IoT-Anwendungen ist gegenüber IT-Netzen gering. Deshalb sind vieladrige Ethernet-Kabel vor allem angesichts der Rohstoffpreise für Kupfer zu aufwendig, Single-Pair-Verkabelung reicht aus.

Gleichzeitig ist mit dem Standard OPC UA die einfache Verbindung zwischen OT und IT möglich. Moderne Industrial-IoT-Anwendungen verarbeiten damit jede Art von Maschinen- und Prozessdaten. Allein die Informationsgewinnung erleichtert den Unternehmen zum Beispiel die Steuerung der Supply Chain und die Reaktion auf Anomalien. Hinzu kommt: TSN als Echtzeit-Protokoll mit minimaler Latenz erlaubt es außerdem, die Roboter oder andere Komponenten auf dem Shopfloor mit einem MES (Manufacturing Excecution System) fernzusteuern.