Die RAFI Hungaria setzt KIS.ME erfolgreich zur Unterstützung des kontinuierlichen Verbesserungsprozesses (KVP) ein, um Transparenz bei zentralen Leistungskennzahlen zu schaffen. Anhand dieser Daten werden weitere Handlungsbedarfe ermittelt und die Wirksamkeit getroffener Optimierungsmaßnahmen beurteilt.

Durch den Einsatz von KIS.ME im Prüfprozess bei RAFI Hungaria können wir zentrale Produktivitätsdaten und schichtbezogene Leistungsvergleiche nahezu in Echtzeit darstellen. Dies ermöglicht unseren dortigen Führungskräften, die Ergebnisse von Tag- und Nachtschicht in ihren täglichen Shop-Floor-Besprechungen zu diskutieren und falls erforderlich zeitnah Verbesserungen einzuleiten.

Peter Dornheim, Bereichsleiter Produktherstellprozess bei RAFI

100 %

Transparenz-Steigerung

< 1 Tag

Einrichtungs-Dauer

100 %

mehr Entscheidungs-grundlage

Das Firmenportrait

Fokus voll auf Fertigung

Die 1991 in Mezőtúr gegründete RAFI Hungaria ist eine von insgesamt acht Tochtergesellschaften der RAFI-Gruppe in Europa, China und den USA.

Das ungarische Unternehmen übernimmt vor allem Fertigungsaufgaben von an anderen Standorten entwickelten Elektronikkomponenten und HMI-Systemen. Unterstützende Leistungen wie die Fertigungsplanung, der Prüfmittelbau und ‑support sowie das Lean-Management werden überwiegend vom RAFI Hauptsitz im württembergischen Berg aus erbracht.

Die Kernkompetenzen von RAFI Hungaria sind:

- Elektronik-Fertigung, -Testing und Verpackung

- Montage und Prüfung von HMI-Systemen

- Montage und Prüfung von Standard-Komponenten

RAFI Hungaria wird kontinuierlich ausgebaut und hat seine Fertigungskapazitäten in jüngster Zeit um neue Hochleistungs-Bestückungslinien für elektronische Baugruppen sowie eine dritte Produktionshalle mit einer Nutzfläche von insgesamt 2.200 m² erweitert. Heute verfügt der ungarische Standort über Produktionsflächen von insgesamt 7760 m² und beschäftigt mit über 550 Mitarbeitenden rund ein Viertel der gesamten Belegschaft der RAFI-Gruppe.

Die Herausforderung

Datentransparenz zur Produktivitätssteigerung

Angesichts erreichter Kapazitätsgrenzen sollte mittels belastbarer Kennzahlen zur Overall-Equipment-Effectiveness (OEE) der Auslastungsgrad der bestehenden Fertigungsprozesse transparent gemacht werden, um geeignete Maßnahmen für die Effizienzsteigerung und Prozessoptimierung zu ergreifen. Zur Kapazitätssteigerung boten sich zwei Alternativen an: Entweder zusätzliche Investitionen in Anlagen und Ausstattung mit entsprechender Vorlaufzeit oder die Erhöhung von Verfügbarkeit, Produktivität und Qualität mit dem bestehenden Equipment. Während die erste Option mit sprungfixen Kosten verbunden ist, wirkt sich eine Durchsatz-Verbesserung kostensenkend auf den Stückpreis aus. Um die Optimierungspotenziale zu heben, brauchte es zunächst eine detaillierte Prozessdatenerfassung und -auswertung. Als besondere Herausforderung erwies sich hierbei die große räumliche Distanz zwischen der ungarischen Fertigungsstätte und dem in Berg ansässigen Lean-Management einschließlich der Verständigung über die Sprachgrenzen hinweg.

Was man nicht messen kann, kann man nicht lenken. Transparente und verständliche Fertigungskennzahlen bilden die Basis für die Überwachung, Analyse und Optimierung der Produktionsprozesse.

Simon Wetzel, Head of Lean Management bei RAFI

Zu den zentralen Aufgabenstellungen zählten die Ermittlung valider Kennzahlen, obwohl längst nicht alle Montagelinien mit einem MES-System verbunden sind, sowie der Aufbau eines effizienten Shopfloor-Managements auf Grundlage einer umfassenden und unkomplizierten Datenauswertung: Denn Transparenz und zeitnahe Information über Störfaktoren und Unregelmäßigkeiten sind entscheidende Voraussetzungen, um gezielte Maßnahmen für eine kontinuierliche Prozessoptimierung einzuleiten.

Die Lösung

Signalwirkung von Montagelinien

Die zur Implementierung eines kontinuierlichen Verbesserungsprozesses erforderliche Datentransparenz ließ sich mit KIS.ME einfach und kostengünstig realisieren. Hierzu wurden die digitalen Ausgänge des End-of-Line-Testers jeder Montagelinie mit den digitalen Eingängen einer KIS.LIGHT verbunden. Mit den Signalen für Prüfdurchgänge und Prüfergebnisse stehen die Basisinformationen zur Verfügung, aus denen der KIS.MANAGER weitere Kennzahlen einschließlich der Berechnung der Overall-Equipment-Effectiveness (OEE) ableitet. Die Kennzahlen-Verläufe werden grafisch prägnant aufbereitet und können von allen Prozessbeteiligten online abgerufen werden. Negative und positive Entwicklungen hinsichtlich Verfügbarkeit, Performance und Qualität werden sofort deutlich.

VERFÜGBARKEIT

Nach einer Minute ohne neues Prüfergebnis wechselt die KIS.LIGHT ihren Leuchtzustand von „grün“ auf „rot“ und signalisiert damit, dass der Arbeitsplatz inaktiv ist. Sobald ein neues Prüfergebnis vorliegt, schaltet die Signalleuchte wieder auf „grün“. Aus diesen Schaltvorgängen und Leuchtdauern ermittelt das System die Verfügbarkeitskennzahl, die auch Kurz-Stillstände einschließt.

PERFORMANCE

Bei aktiver Montagelinie wird der tatsächliche Output mit der Vorgabe-Stückzahl verglichen und prozentual dargestellt.

FIRST-PASS-YIELD

Die Fertigungsqualität wird mit Hilfe des Fist-Pass-Yield, dem Anteil der im ersten Versuch positiven Prüfergebnisse, bestimmt.

Diese Kennzahlen und Verläufe werden auf Dashboards im KIS.MANAGER angezeigt, der sie als Web-basierte Plattform weltweit und in Echtzeit zugänglich macht. Die transparente Datenerfassung und -auswertung mit KIS.ME bietet mehrfachen Nutzen:

- für die tägliche Schichtübergabe und das Shopfloor-Management bei RAFI Hungaria

- als Grundlage für vom RAFI Stammsitz in Berg initiierte Optimierungsprojekte

- zur Information des Managements über die Wirksamkeit der ergriffenen Maßnahmen zur Produktionsoptimierung

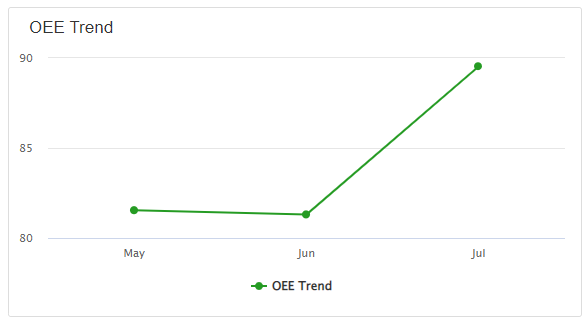

Die auf Basis der erreichten Datentransparenz etablierten KVP-Projekte haben Effizienz und Durchsatz der Fertigungslinien deutlich verbessert. So konnte zum Beispiel die OEE der Fertigungslinie für die Befehlsgeräte-Serie RAFIX 22 FS/FS+ um 8% erhöht werden. Auf eine typische Tagesausbringung bezogen, bedeutet das ein Plus von ca. 200 Teilen, was einer Umsatzsteigerung von 2.000 € täglich allein an dieser Montagelinie entspricht.

Drei Vorteile im Spotlight

Einfach, einleuchtend und kostengünstig

Transparenz

Transparenz für KVP – über 1.000 km Entfernung

Optimierung

Intuitive Bedienbarkeit – bei Einrichtung und Nutzung

Invest

Geringer Invest – nur eine KIS.LIGHT pro Linie

Ausblick

Neue Einsatzbereiche für die OEE-Erfassung

Aufgrund der relativ einfachen Installation und der positiven Ergebnisse werden wir unser Konzept der Ermittlung von OEE-Kennzahlen mit KIS.ME in Ungarn intensivieren und nach Möglichkeit überall dort umsetzen, wo die Vorrausetzung für OEE in der klassischen Form nicht gegeben sind.

Peter Dornheim, Bereichsleiter Produktherstellprozess bei RAFI

Text vom Original übernommen – Rafi