Den Wasserverbrauch ermitteln, Leckagen vermeiden und damit die Kühlleistung sichern

Ziel des Projekts

Eine zuverlässige Kühlwasserversorgung ist unerlässlich für die Kühlung von Maschinen und Anlagen – egal in welchem Produktionsumfeld. Eine Verschlechterung der Kühlleistung, etwa bedingt durch eine zu geringe Wasserzufuhr, treibt die Energiekosten in die Höhe und führt im schlechtesten Fall zum Überhitzen der Maschinenkomponenten und letztendlich zum Anlagenausfall. Häufige Ursachen für eine abnehmende Kühlleistung sind dabei Leckagen. Durch Leckagen tritt – zunächst oft unbemerkt – Flüssigkeit aus, es verringert sich die erforderliche Kühlwassermenge und folglich erhöht sich die Temperatur der restlichen Flüssigkeit. Wird der Temperaturanstieg nicht oder zu spät erkannt, kommt es zu hohen Kosten durch Überhitzen des Motors, was zu ganzen Anlagenausfällen führen kann.

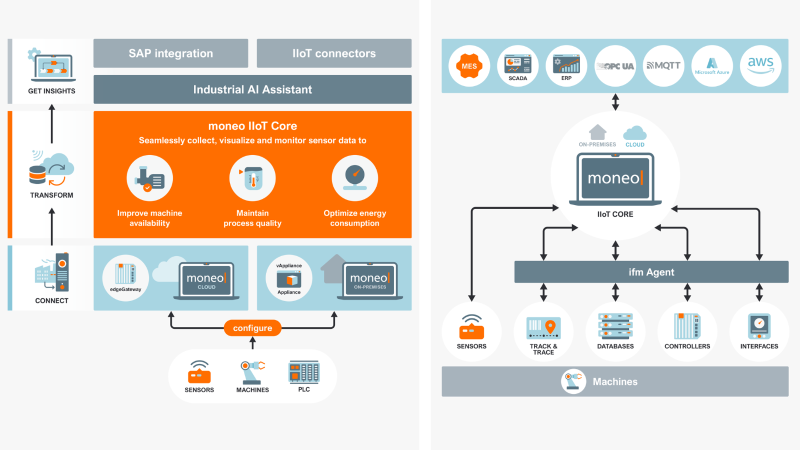

Um die Prozessqualität zu sichern, ist es daher essentiell, die Kühlwassermenge und -temperatur zu beobachten und auftretende Leckagen frühzeitig zu erkennen. Die Überwachung erfolgt über Sensoren, die Messwerte in Echtzeit erheben. Die intelligente und einfach anzuwendende IIoT-Plattform moneo wertet diese Daten aus und gibt sofort Rückmeldung, wenn Grenzwerte über- oder unterschritten werden. So können Sie schon mit einfachen Mitteln Anlagenausfälle durch Überhitzung vermeiden und hohe Folgekosten einsparen.

Business Case Luftfilter

Transparenz der

Anlagen

Identifizierung von

Leckagen

Einrichtung ohne

Spezialist möglich

Durchschnittlich erreichen Kunden:

80 €

Einsparung pro ungeplanter Instandhaltungsmaßnahme

500 €

Einsparung durch Reinigungskosten nach einer Leckage

100 %

Transparenz

Mit überwachten Kühlkreisläufen die Produktion sichern und Ressourcen schonen

Die Vorteile einer Überwachung von Kühlkreisläufen mit der Softwarelösung moneo liegen auf der Hand: Das schelle Erkennen selbst minimaler Leckagen, verbunden mit einer schnellen Reaktion, verhindert die weitreichenden Folgen durch den Flüssigkeitsverlust. Der Herstellungsprozess und damit letztlich die Produktqualität bleiben gesichert und gleichzeitig sind sämtliche Kennzahlen transparent in moneo visualisiert. Der Energieverbrauch steigt nicht unkontrolliert an, da keine zusätzliche Energie aufgewendet werden muss, um den absinkenden Wasserdruck auszugleichen. Die kostbare Ressource Wasser wird ebenso geschont, da nur die Menge im Kühlprozess eingesetzt wird, die auch unbedingt notwendig ist.

Resultat: Wer seinen Wasserverbrauch und damit verbunden die Kühlkreisläufe mit moneo überwacht, setzt seine Energiepotenziale optimal ein, sichert sich reibungslose Produktionsprozesse und spart hohe Kosten ein.

Nutzenversprechen

- ✓ Energieoptimierung

- ✓ Prozessqualität

- ✓ Maschinenverfügbarkeit

So funktioniert die frühzeitige Erkennung von Leckagen

In verschiedenen Bereichen der Produktion schützen Kühlmittel wie Wasser oder auf Wasser basierende Kühlmedien Maschinen und Anlagen oder halten sie auf der gewünschten Betriebstemperatur. Entsteht jedoch irgendwo eine Leckage, tritt unkontrolliert Flüssigkeit aus dem Kühlkreislauf. Das austretende Kühlmittel kann Maschinen, Vorrichtungen, Komponenten oder Ähnliches in der Produktion beschädigen und bietet Gefahren für das Personal – zum Beispiel Rutschgefahr. Tritt zu viel Kühlwasser aus, schaltet sich der Kühlkreislauf sogar komplett ab, da die Pumpe den Druck im System nicht mehr aufrechterhalten kann. Daher ist es unabdingbar, auftretende Leckagen frühzeitig zu detektieren, bevor bereits literweise Kühlflüssigkeit ausgetreten ist.

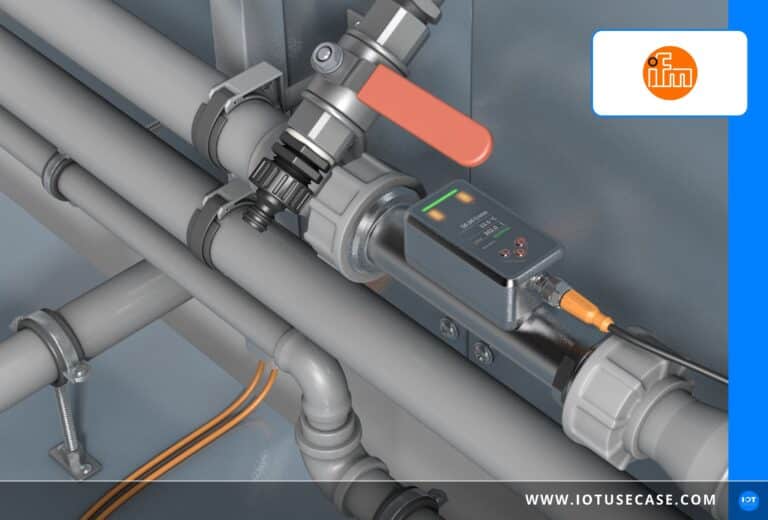

Das Zusammenspiel von Sensorik und der IIoT-Plattform moneo ermöglicht es in diesem Zusammenhang, die Kühlflüssigkeitsmenge allgemein und den Energieeinsatz im Speziellen zu überwachen. Hierzu werden die Temperatur der Anlage und die Menge der Kühlflüssigkeit konstant überwacht. Auch Leckagen, die nicht direkt an einer Messstelle auftreten, werden so erfasst, ebenso wie Beschädigungen an Schläuchen und Kappen. Je nach Anwendungsfall kann bereits durch eine einfache Installation und Inbetriebnahme mit nur zwei Sensoren eine komplette Produktionshalle mit 20 Maschinen, die an einen Kühlkreislauf angeschlossen sind, überwacht werden. Sobald nur an einer Maschine eine Leckage auftritt, wird dies erkannt und eine automatische Meldung generiert.

Übrigens: Die in der Produktion erzeugte Wärme können Sie zur Beheizung der Firmengebäude einsetzen. So nutzen Sie die Energie optimal und reduzieren gleichzeitig Ihre Energiekosten.

Simulationsvideo moneo

Kühlwassermenge mit Hilfe von KI überwachen

Künstliche Intelligenz ermöglicht eine dynamische Überwachung komplexer Maschinen- und Produktionsprozesse. Zur Überwachung der Kühlflüssigkeit müssen kritische Prozessgrößen, wie die Strömung, im Prozess beobachtet werden. Die Strömung im Vor- und Rücklauf eines Kühlkreislaufs gibt dabei Aufschluss über Strömungsschwankungen und damit verbunden über den Anlagenzustand.

Der KI-gestützte Assistent moneo PatternMonitor beobachtet kritische Prozesswerte und sendet bei Abweichungen vom Normalzustand frühzeitig Alarme. Dadurch ist es möglich, Trends, Veränderungen im Niveau und Schwankungen der Volatilität zu erkennen. Wenn das Modul einen signifikanten Niveauwechsel in den Prozesswerten feststellt, deutet dies möglicherweise auf eine Leckage im System hin. Dank des integrierten Alarmsystems können sofort Maßnahmen ergriffen werden, beispielsweise eine Inspektion der kritischen Bereiche in der Produktion, um das Problem zu lokalisieren und zu beheben.

Die Bedienung des moneo Tools ist einfach und intuitiv aufgebaut, sodass kein DataScience-Expertenwissen notwendig ist.

- ✓ moneo MQTT oder OPC UA → AWS, Azure, SAP

- ✓ SAP Integration SFI (Shop Floor Integration) → SAP PM

- ✓ Alarm E-Mailbenachrichtigung (Grenzwert)

- ✓ Ersatzteil automatische Bestellung durch SAP

- ✓ Cloud und OnPremises

- in der Cloud und OnPremises möglich

Daten aus der Überwachung in anderen Systemen nutzen

Die IIoT-Plattform moneo bietet zahlreiche Möglichkeiten, um beispielsweise Maschinen und Anlagen vor Leckagen zu schützen und damit eine fortlaufend gleichbleibende Prozessqualität zu gewährleisten.

Die in moneo aufbereiteten Daten können über unterschiedliche Protokolle wie beispielsweise MQTT oder OPC UA ausgeleitet werden, um sie in Drittsystemen wie AWS, Azure oder SAP zu nutzen. moneo bietet durch die Integration der ifm-eigenen Schnittstelle SFI (Shop Floor Integration) eine direkte Anbindung an SAP PM.

Die Schnittstelle bietet die Möglichkeit, bei Warnmeldungen entsprechende Folgeprozesse automatisiert anzustoßen – von der Ersatzteilbestellung bis zur Erstellung von Wartungsaufträgen. Selbstverständlich ist moneo auch mit bestehender Sensorik kompatibel und kann so noch einfacher in Ihre bestehenden Systeme integriert werden. Durch die Überwachung mithilfe von Künstlicher Intelligenz können frühzeitig Abweichungen und Flüssigkeitsverlust detektiert werden.

Auch kleine Leckagen, die nicht direkt am Sensor auftreten werden erkannt. Aktuell ist der Einsatz von Künstliche Intelligenz On-Premises möglich. In Zukunft werden auch alle KI-Lösungen in der moneo Cloud verfügbar sein.

- Netzteil

- IO-Link Master

- Magnetisch-induktiver Durchflusssensor

- ✓ Druckdifferenz

- ✓ Historiendaten

- ✓ Visualisierung

- ✓ Überwachung

- ✓ Alarmfunktion

- ✓ Grenzwertverletzungen per SFI an SAP

Wie Sie Ihren Wasserverbrauch überwachen, Leckagen vermeiden und eine gleichbleibende Kühlung gewährleisten

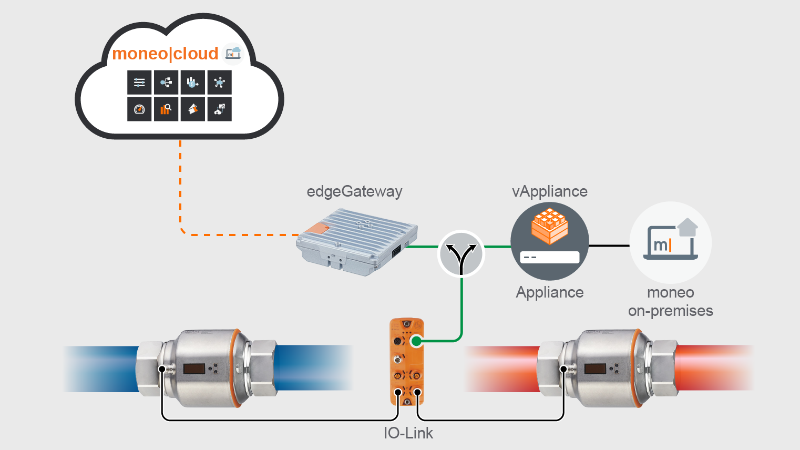

Die moneo-Software ermöglicht eine Überwachung Ihres Kühlkreislaufs entweder durch Installation auf einem Server (lokal oder in einer virtuellen Umgebung) oder durch direkte Nutzung in der moneo Cloud. Ein IO-Link Master ist mit dem internen Netzwerk (VLAN) verbunden. Zwei Durchflusssensoren sind im Vor- und Rücklauf des Kühlkreislaufs installiert und dienten zum Monitoring des Kühlwasserbedarfs.

Mit dem KI-basierten PatternMonitor ist eine Funktion verbaut, die Leckagen automatisch detektiert. Die Differenz aus den Durchflusswerten von Vor- und Rücklauf sollte theoretisch genau 0 betragen. In der praktischen Anwendung stellt sich heraus, dass dieser Wert stark um die Null schwankt, gelegentlich treten auch signifikante Ausreißer auf. Eine Überwachung mit statischen Grenzwerten ist somit nicht ideal da der Grenzwert recht hoch angesetzt und mit einer Ansprechzeit versehen werden müsste.

Das PatternMonitor-Modul überwacht einen Prozesswert mithilfe statistischer Methoden. Dadurch können Trends, Niveauänderungen und Schwankungen in der Volatilität erkannt werden. Wenn das Modul einen Niveauwechsel in einer Zeitreihe identifiziert, deutet dies auf eine potenzielle Leckage im System hin. Das integrierte Alarmsystem ermöglicht es, weitere Maßnahmen zu ergreifen, wie beispielsweise die Überprüfung kritischer Stellen in der Produktion, um Probleme zu beheben.

Fazit: Die benötigte Energie wird optimal eingesetzt und somit unnötige Kosten vermieden. Gleichzeitig ist der fortlaufende Prozess gesichert und ungeplante Ausfälle werden vermieden.

Text vom Original übernommen – ifm