Diese Podcastfolge zeigt, wie Aerzen Digital Systems mit datengetriebenen Dienstleistungen rund um Maschinen und Anlagen nicht nur Maschinenbauunternehmen, sondern auch Schlüsselpartner wie Versicherungen abholt. Durch digitale Services entsteht unter anderem das Potential, Kundenanwendungen noch besser zu verstehen und zusätzliche Erlöse zu generieren. Die VGH Versicherungen nutzt die Daten, die Aerzen Digital Systems sammelt und aufbereitet, für die schnelle Schadensregulierung und für neue Ansätze im Versicherungsgeschäft. Auf den zweiten Blick offenbaren sich hier überraschend viele Gemeinsamkeiten der scheinbar so verschiedenen Beteiligten. Der Fall Versicherungen wird in dieser Folge als eine Perspektive datenbasierter Geschäftsmodelle vorgestellt.

Folge 86 auf einen Blick (und Klick):

- [14:38] Herausforderungen, Potenziale und Status quo – So sieht der Use Case in der Praxis aus

- [23:57] Ergebnisse, Geschäftsmodelle und Best Practices – So wird der Erfolg gemessen

- [31:47] Lösungen, Angebote und Services – Ein Blick auf die eingesetzten Technologien

Zusammenfassung der Podcastfolge

Alle zehn Minuten tritt in Deutschland ein versicherter Maschinenschaden ein. Egal ob unvorhergesehene Betriebsschäden durch Bedienungs- oder Materialfehler, Kurzschlüsse und Überspannung oder Schäden durch Frost und Eis: Fakt ist, bei einem Ausfall drohen hohe Verluste, die im schlimmsten Fall auch das Aus des Unternehmens bedeuten können. Wer in seinem täglichen Geschäftsbetrieb auf das einwandfreie Funktionieren seiner Maschinen und Anlagen angewiesen ist, sollte sich daher immer mit einer Versicherung absichern. So können Schäden durch Reparatur, die Ersatzbeschaffung oder im Totalschaden der Zeitwert abgedeckt werden.

Des Weiteren werden zunehmend Live-Daten der Maschinen- und Anlagen genutzt, um Gefahrensituationen im Vorfeld zu erkennen, lückenlos zu überwachen und somit zum Beispiel rechtzeitig nötige Wartungsarbeiten zu veranlassen – und das bevor es zum Schaden kommt! Diese Daten jetzt nun auch mit dem Versicherer zu teilen, bringt einige Vorteile mit sich. Wie sieht das Konzept in der Industrie hier aus? Gibt es so etwas wie Rabatte, Bonusmeilen oder bessere Prämien durch Risikoreduzierung? Wir klären diese und weitere Fragen in der heutigen Folge des IoT Use Case Podcast mit Madeleine Mickeleit.

Aerzen Digital Systems ist die digitale Einheit des AERZEN Konzerns und Tochter der Aerzener Maschinenfabrik GmbH. Als Impulsgeber des Unternehmens ist Florian Breker (Business Consultant IoT & Data Science, AERZEN Digital Systems) zu Gast. Er hat Carl Brand, Schadenregulierer bei VGH Versicherungen, mitgebracht. Die beiden erklären unter anderem, welche neuen Technologietrends sich zeigen und welche Mehrwerte die datengetriebenen Services und Dienstleistungen für die verschiedensten Interessengruppen mit sich bringen.

Podcast Interview

Alle zehn Minuten in Deutschland tritt ein versicherter Maschinenschaden ein. Egal ob unvorhergesehene Betriebsschäden durch Bedienungs- oder Materialfehler, Kurzschlüsse oder Schäden durch Frost und Eis. Fakt ist: Bei einem Ausfall drohen wirklich hohe Verluste, die im schlimmsten Fall auch das Aus eines Unternehmens bedeuten können.

Wer in seinem täglichen Geschäftsbetrieb auf das einwandfreie Funktionieren seiner Maschinen und Anlagen angewiesen ist, sollte daher natürlich über eine Versicherung abgesichert sein. Er sollte aber auch mal über die Nutzung von Daten nachdenken, und welche Potenziale diese bieten.

Heute als Impulsgeber dabei sind Carl Brand, Schadensregulierer der VGH Versicherungen, und Florian Breker von der Aerzen Digital Systems. Sie stellen die versicherungsrelevanten Use Cases der Aerzener Maschinenfabrik vor – dem weltweit führenden Hersteller von zweiwelligen Drehkolbenmaschinen – und beantworten die Fragen, welche Daten und Geschäftsmodelle heute, aber auch in Zukunft hier relevant sein werden.

Florian, die erste Frage direkt an dich: Wo erreiche ich dich gerade?

Florian

Du erreichst mich heute in der wunderschönen Rattenfängerstadt Hameln. Wir sitzen hier mit unserem Digital-Team ein paar Kilometer entfernt von unserer Maschinenfabrik im Hefehof. Das ist eine im Gründerzeitstil erbaute ehemalige Hefefabrik, wo wir mit ungefähr zwanzig Kolleginnen und Kollegen sitzen, gemeinsam mit dem Technologie- und Gründerzentrum der Stadt Hameln und einigen anderen Unternehmen. Wir arbeiten hier an den digitalen Lösungen für unsere Maschinen.

Aerzen ist auch ein Ort, oder?

Florian

Genau! Die Aerzener Maschinenfabrik hat ihren Namen vom Ort Aerzen sozusagen. Das ist so zehn, zwanzig Kilometer von Hameln entfernt. Wir haben aber zwecks infrastruktureller Anbindung und Co. uns hier direkt in die Stadt Hameln gesetzt.

Cool – und Carl, ich glaube, du bist gar nicht so weit davon entfernt, oder? Du sitzt in Hannover.

Carl

Genau, ich sitze in Hannover, sitze aber heute im Homeoffice. Bin im Stadtteil Herrenhausen, dem ein oder anderen vielleicht bekannt für die könglichen Barockgärten und das Schloss mit dem schönen Feuerwerk immer im Sommer.

Wer noch nie in Hannover war: Die Herrenhäuser Gärten sind ein Muss!

Starten wir ins Thema. Florian. Von Aerzen Digital Systems war ja schon mal dein Kollege Ricardo hier. Ich bin total gespannt auf das heutige Thema. Für die, die euch noch nicht kennen: Ihr seid mit Aerzen Digital Systems der Digitalisierungsspezialist im Aerzen-Konzern. Als hundertprozentige Tochter der Aerzener Maschinenfabrik GmbH gegründet. Ihr schöpft aus 150-jähriger Erfahrung im Maschinenbau.

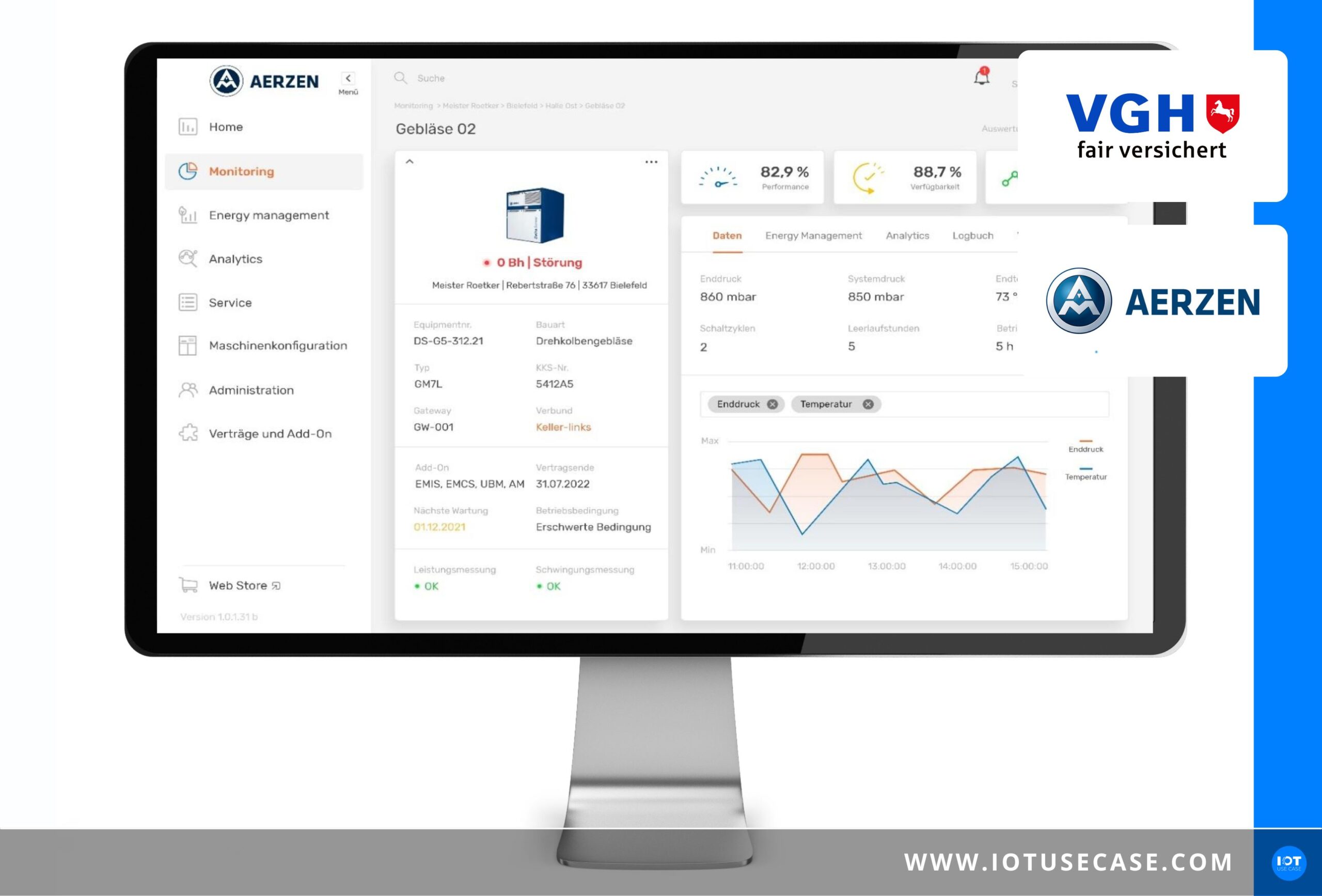

Jetzt seid ihr aber auch aktiv auf dem Geschäftsfeld der digitalen Services. Ich glaube, ihr habt historisch bedingt auch einen sehr starken Fokus Abwasser-, Chemieverfahrens-, Drucklufttechnik und so weiter. Da seid ihr echter Experte. Jetzt bietet ihr aber diese digitalen Services auch für eure Kunden an und entwickelt diese in engem Austausch gemeinsam. Das heißt, ihr bietet dort auch nicht nur Lösungen branchenspezfisch, sondern auch für Themen wie etwa Weltweites Maschinenparkmanagement. Ihr steigert aber auch Energieeffizienzen, Verfügbarkeit und Zuverlässigkeit von Maschinen mittels künstlicher Intelligenz.

Ihr seid also recht breit unterwegs, und nun auch mit einem Beratungsangebot. Das heißt, ihr helft auch anderen Firmen bei der Monetarisierung ihrer Maschinendaten und neuen Geschäftsmodelle. Du bist jetzt Business Consultant für IoT und Data Science. Was ist die Aufgabe konkret deiner Abteilung und mit welchen Kunden arbeitet ihr typischerweise?

Florian

Ich bin als Wirtschaftsingenieur vor ungefähr einem Jahr dazugestoßen und verantworte bei uns den Ausbau des Beratungsprogramms. Das rührt daher, dass wir festgestellt haben, dass sich viele kleinere Maschinenbauunternehmen unserer Branche eigentlich immer wieder vergleichbare Fragen stellen – wie relevant sind digitale Leistungen eigentlich für mich und meine Maschinen? Was kostet mich die Entwicklung? Wo kann ich am besten anfangen? Welche Kompetenzen brauche ich dafür?

Ziemlich viele Fragen, die sich immer wiederholen. Wir konnten diese technischen, aber auch finanziellen und kulturellen Herausforderungen über die letzten Monate und Jahre für uns selbst lösen, zumindest größtenteils. Daher wollen wir diese Erfahrung nun weitergeben und anderen Maschinenbauunternehmen aus der Praxis heraus helfen, dort einen Startpunkt zu finden. Zu schauen, inwieweit datenbasierte Services für deren Maschinen sinnvoll sind.

Du bist ja der Experte für Data Science. Das heißt, du bist auch vom Fach! Ricardo, dein Kollege, war ja schon mal im Podcast zu Gast. Was hat sich denn in der Zwischenzeit getan? Welche Entwicklungen seht ihr bei euren Kunden und was ist vielleicht auch neu dazugekommen seitdem?

Florian

Noch mal kurz vielleicht zur Aerzener Maschinenfabrik. Wir konzentrieren uns ja als Anwendungsspezialist in der ölfreien Förderung und Verdichtung von Gasen. Vor allem auf Drehkolbengebläsen und Schraubenverdichtern, die wir produzieren und verkaufen. Da werden beispielsweise im automatischen Transport unsere Maschinen eingesetzt, um unter anderem Kaffee per Druckluft von A nach B zu befördern.

Seit drei Jahren sind wir jetzt auch mit einer eigenen Digitaleinheit am Start. Wir haben seit der letzten Podcastaufnahme unser Team noch mal um einige Verfahrensingenieure, Statistiker und Programmierer erweitert und uns räumlich vergrößert.

In den letzten Monaten haben wir das Kundenfeedback aus den ersten Anwendungen im Feld genutzt, um unsere eigene Plattform weiterzuentwickeln. Auch um die Maschinendaten, die wir seitdem erfasst und ausgewertet haben, zu nutzen und die Vorhersagegenauigkeiten unserer Datenmodelle zu erhöhen. Wir sind seitdem wirklich dabei, Praxiserfahrungen zu sammeln und weiterzuentwickeln und da auch noch besser zu werden.

Da schöpft ihr auch, wie eben schon gesagt, aus dem Wissen, das aus der Muttergesellschaft kommt. Aber natürlich auch mit der Plattform, die sich weiter ausbaut und von vielen Kunden genutzt wird.

Carl, mich interessiert natürlich auch, wie habt ihr euch überhaupt kennengelernt? Diese Zusammenstellung zwischen VGH Versicherer und einem Maschinenbauer beziehungsweise der Digital-Unit ist ja nicht ganz typisch. Wie kam das zustande?

Carl

Das ist definitiv eine sehr spannende Frage! Wir haben uns tatsächlich über diesen Podcast kennengelernt. Du hast gerade schon angesprochen: Ricardo war in Folge 33 hier dabei, und ich bin persönlich auch ein großer Podcast-Fan. Ich habe damals die Folge mit dir und Ricardo und dem Klärwerk in Bad Pyrmont gehört. Wir haben uns zeitgleich bei der VGH mit dem Thema IoT beschäftigt. Dann habe ich einfach eine E-Mail an Ricardo geschickt, und meinte, das ist ein superspannendes Thema. Es ist lustig, weil wir beide am gleichen Thema dran sind – eigentlich sollten wir doch mal sprechen!

Mein Herz geht auf! Das ist genau das, worum es dem Podcast-Format auch geht: Dass es auch die Menschen erreicht, die, wie du beispielsweise, genau an den Themen arbeiten. Schön zu hören, dass das funktioniert hat!

Florian, wie war es für dich? Du hast dann den Ball aufgenommen?

Florian

Ricardo hat den Ball aufgenommen und intern dafür gesorgt, dass wir uns mit dem Team mit der VGH ausgetauscht haben. Wir haben im Rahmen der ersten Gespräche recht schnell festgestellt, dass auch eine Versicherung ein Stakeholder sein kann für die datenbasierten Services und die Maschinendaten, die wir anbieten und generieren.

Das Schöne ist, dass wir zeitnah schon eine erste Anlage im Feld identifiziert haben, die wir auf der einen Seite mit unserer IoT-Lösung nachgerüstet haben. Und die auf der anderen Seite aber auch von der VGH versichert wird. So hatten wir ein ganz praktisches und griffiges Beispiel, an dem wir weitere Ideen durchspinnen und weiterentwickeln konnten.

Carl, wahrscheinlich interessiert die meisten Hörerinnen und Hörer jetzt, was ihr genau in Richtung IoT macht. Denn die VGH Versicherungen – ihr seid der größte öffentliche Versicherer in Niedersachsen, habt 1,8 Millionen Privat- und Firmenkunden. Kann man wunderbar online nachlesen. Ihr habt ein Angebot an Schadens- und Personenversicherungen, 4600 Mitarbeitende, 400 VGH-Vertretungen und auch 600 Geschäftsstellen.

Besonders spannend ist: Was macht ihr in Richtung IoT und vor allem in der Industrie? Das ist ja jetzt ein neues Thema für viele.

Carl

Ich gebe dir Recht. Das ist am Anfang vielleicht ein bisschen merkwürdig, dass sich gerade die VGH als öffentlich-rechtlicher Versicherer, und dann noch regional in Niedersachsen, mit dem Thema IoT beschäftigt. Aber wie du gesagt hast: Wir sind ein Kompositversicherer. Das heißt, wir haben alle Versicherungssparten im Angebot, und dazu gehört dann auch Industrie- und tatsächlich auch die Technikversicherung.

Da sind wir die ganze Zeit an neuen Themen am Markt dran. Was für Potenziale haben unsere Kunden damit? Was für ein Potenzial können wir für unsere Kunden und mit ihnen heben?

Da kommt man aktuell am Thema IoT gar nicht mehr vorbei. Das ist der Grund, warum wir uns seit gut zwei Jahren damit schwerpunktmäßig in dieser Techniksparte beschäftigen.

Auf Aerzener Maschinenfabrik oder Aerzener Digital Systems gemünzt: Was sind hier die Potenziale, die ihr konkret in dieser Zusammenarbeit gesehen habt?

Carl

Vielleicht noch als Einstieg: Ich bin bei der VGH Versicherungen als Schadeningenieur unterwegs. Ich reguliere hauptsächlich technische Großschäden. Bedingt durch diese Tätigkeit habe ich irgendwann festgestellt, ich sehe bei meinen Kunden häufig die gleichen Hersteller.

Viele Hersteller kommen mir bekannt vor. Ich laufe zum Beispiel bei Kläranlagen immer an den Kisten von den Aerzenern vorbei und habe dann irgendwann bemerkt, eigentlich fahren wir immer zu den gleichen Kunden. Und eigentlich haben wir auch genau die gleichen Interessen. Einmal das Thema Kundenzufrieden. Und dann auch im Schadenfall, den Kunden möglichst schnell zu bedienen.

Wenn man das mal ein bisschen bildlich formulieren will, fahren die Aerzener und die VGH eigentlich nur mit getrennten Autos zum Kunden. Dann kam die Idee: Eigentlich sollten wir da doch mal zusammen hinfahren!

Macht Sinn! Damit ich das richtig verstehe: Dein Job ist im Endeffekt, aufgekommene Schäden festzustellen. Maschinenbruch oder Sonstiges – du fährst raus, stellst es sicher, dokumentierst?

Carl

Genau, das ist tatsächlich der größte Teil meiner Aufgabe als Schadenregulierer. Wenn irgendwo ein Schaden entstanden ist, beispielsweise in einer Kläranlage, wird er uns gemeldet. Meine hauptsächliche Aufgbabe ist es dann erst mal, herauszufinden, ist es ein Schaden für die Versicherung? Und, wenn ja, in welcher Höhe wir den Schaden regulieren können.

Florian, wenn ihr also gleichfalls mit dem Auto dort hinfahrt: Was macht ihr da genau?

Florian

Um die Jahreszeit treffen wir dort relativ selten auf die Versicherung, denn die Maschinen von Aerzen sind im Markt für ihre Robustheit und lange Standzeiten bekannt. Durch unsere Predictive-Maintenance-Lösung und digitalen Services wollen wir diese Standzeiten und vor allem auch die Verlässlichkeit allerdings noch erhöhen.

Wenn aber doch einmal ein Schaden oder ein Ausfall auftritt und uns sowie der Versicherung gemailt wird, interessieren uns die Ausfallursachen. Da ist es dann wichtig, zu erfahren: Wurde die Maschine ordentlich betrieben und gewartet? Oder ist sie auf Verschleiß gefahren worden?

Im Rahmen unserer digitalen Services können wir dann beispielsweise die Lastkurven erfassen, Fehler-Logs auslesen; die Wartung einfach besser nachvollziehen. Genau diese Informationen sind schlussendlich auch für einen Maschinenversicherer interessant. Ich habe mich gerade Ende letzten Jahres wieder mit meiner Kfz-Versicherung beschäftigt. Auch mir wurde gerade wieder dieser Transponder angeboten, der mein Fahrverhalten monitort, aber mir dafür bei einem guten Fahrverhalten attraktivere Konditionen beschert. Genau dieses Potenzial wollen wir durch die Zusammenarbeit mit der VGH auch für unsere Maschinen prüfen.

Häufig entstehen die Schäden wahrscheinlich gar nicht mal durch eure Maschine direkt, sondern im vor- und nachgelagerten Prozess. Wie wurde die Maschine gefahren? Wie ist der Betrieb gelaufen? – Daraus lassen sich wahrscheinlich Rückschlüsse ziehen, wo das Ökosystem mit der Versicherung zusammenkommt, nicht?

Florian

Genau, definitiv. Der Versicherung hilft es, dass wir das Prozess-, das Domain-Wissen einbringen können. Oft werden, wenn wir auf Schadenfälle stoßen, gar nicht nur unsere Maschinen überlastet und aktiv in den Verschleiß gefahren. Sondern es sind auch vor- oder nachgelagerte Prozesse, wo sich beispielsweise bei den Kläranlagen Nebellüfterplatten zugesetzt haben oder Ähnliches, dadurch der Druck zunimmt und daraus eine Überlastung der Maschinen resultiert.

Ohne dieses Prozesswissen ist natürlich auch eine Schadenregulierung deutlich schwieriger. Die Ursachenfindung vor allem.

Welchen Use Case schauen wir uns heute im Detail an?

Florian

Wir haben ja in der Podcastfolge 33 schon mal vorgestellt, wie wir mit unserer Fernüberwachung die Wartungskosten für Klärwerke reduzieren können. Heute würden wir gerne gemeinsam mit Carl zum einen aufzeigen, wie wir mit den richtigen Maschinendaten auch Schlüsselpartner wie Versicherungen integrieren können. Wie sich somit auch digitale Services für Maschinenbauer und deren Kunden lohnen können.

Wir würden aber auch gern einmal aufzeigen, wie so ein Startpunkt für Maschinenbauunternehmen aussehen kann, die das Potenzial ihrer Maschinendaten in dieser Hinsicht noch nicht optimal nutzen. Die vielleicht auch unsicher sind, ob sie überhaupt die richtigen Daten schon zur Verfügung haben, um solche Geschäftsmodelle umzusetzen.

Ich würde auch das Beispiel der Fernüberwachung der Wartungskosten noch mal in den Shownotes verlinken. Aber heute soll es wirklich um das Thema Versicherung gehen. Da gern die Einladung an alle Hörerinnen und Hörer: Florian und Carl stehen für Rückfragen bereit. Vernetzt euch, entweder über LinkedIn oder über mich.

Herausforderungen, Potenziale und Status quo – So sieht der Use Case in der Praxis aus [14:38]

Carl. Du hattest gesagt, ihr fahrt raus, da sind Maschinenschäden – was sind die Schadensfälle, die ihr im Betrieb vor allem mit Maschinen und Anlagen bei euren Kunden seht?

Carl

Ich habe festgestellt, das ist immer sehr segmentspezifisch. Wir versichern ja als Kompositversicherer alles an Technik. Ob ich eine fahrbare oder stehende oder stationäre Maschine habe.

Natürlich haben wir immer Klassiker. Das sind Bedienfehler, Überspannungs- oder Blitzschäden. Aber nicht unerheblich ist tatsächlich das Thema Verschleiß und alles, was dazu gehört. Also alles Artverwandte, das zu einer frühzeitigen Abnutzung der Maschine führt. Das kann zum Beispiel einfach eine mangelnde Wartung sein, oder dass die Maschine dauerhaft außerhalb der Betriebspunkte gefahren wird.

Das ist eine Erkenntnis, die wir irgendwann gewonnen haben, dass im stationären Bereich die allmählichen Schäden – die man vielleicht am Anfang gar nicht detektieren kann, sich aber durch die Maschine ausbreiten und schlagartig zu einem Stillstand führen – einen großen Anteil haben.

Wenn wir mal so ein bisschen auf dieses Szenario eingehen. Angenommen, es ist dieser Schaden passiert. Im Fall des Ausfalls drohen ja wirklich hohe Verluste für den Kunden. Für den Maschinenbauer, aber auch für den Betreiber. Was sind die größten Herausforderungen eurer Kunden, die ihr gerade in diesen Schadensfällen seht? Und wie geht die Schadensregulierung heute?

Carl

Die Schadenregulierung ist bei uns tatsächlich noch sehr klassisch unterwegs. Wir erhalten die Schadenmeldung – damit geht es eigentlich los bei uns – klassisch per Post oder über irgendwelche Anrufe oder via E-Mail.

Per Post!

Carl

Per Post, tatsächlich. Das ist auch, finde ich, immer so das erste Ärgernis, das bei vielen Kunden aufkommt. Denn die Post braucht bis nach Hannover durchaus mal zwei bis drei Tage. In der Zeit steht irgendwo eine Maschine still, und gegebenenfalls auch mal in einer kritischen Infrastruktur.

Das kostet richtig Geld!

Carl

Das kostet definitiv richtig Geld. Ich bekomme häufig Schadenmeldungen, in denen steht, »Maschine ist kaputt« – das ist aus Sicht des Kunden korrekt. Die Versicherung kann aber mit dieser Aussage nichts anfangen. Für mich ist das Thema, Warum ist sie kaputt? Was ist die Schadenursache? Um daraus Rückschlüsse zu ziehen, ob das ein versicherter Schaden ist.

Das ist ein bisschen das Problem bei uns in der Schadenregulierung. Ich komme quasi erst immer, wenn das Kind in den Brunnen gefallen ist. Ich wäre gerne live beim Schaden dabei. Das wäre ideal. Denn dann könnte ich genau sagen, alles klar, ist versichert oder ist nicht versichert.

Das heißt, was sich da hinterherzieht, ist nachher ein großer Aufwand für mich als Schadenregulierer. Ich muss Angaben anfordern. Ich muss vielleicht selbst hinfahren. Einen Sachverständigen einschalten. Ich merke immer, wenn man dann mit Kunden spricht: Der Kunde will eigentlich immer nur wissen, kann er schon reparieren oder sich ein neues Bauteil oder Gebläse bei Aerzener bestellen? Und zahlen wir, und in welcher Höhe?

Das ist ein guter Slogan für diesen Podcast: Live beim Schaden dabei sein. Das ist genau das, was IoT jetzt ermöglicht. Ich nehme die Daten auf und reagiere sofort. Denn der größte Pain ist ja, die Maschine steht, die Anlage steht – das kostet richtig Geld. Und auf der anderen Seite macht es einfach nur bürokratischen Aufwand für euch, oder?

Carl

Ja, das Interessanteste ist auch: Wenn wir tatsächlich in die Schadenursachenermittlung einsteigen, stellen wir bei diesen Verschleißschäden häufig fest, dass gerade so ein ganz kleines Bauteil diesen Schaden ausgelöst hat. Beispielsweise eine defekte Dichtung oder ein defektes Lager. Das aber diesen riesigen Prozess auslöst, der beim Kunden für Kosten und Ärger sorgt – und natürlich auch Kosten bei uns.

Florian, welche Livedaten der Maschinen sind hier relevant? Vielleicht am Beispiel der Drehkolbengebläse.

Florian

Carl hat ja das Beispiel Lager schon genannt. Im Rahmen der Schadenvermeidung schauen wir uns erst mal klassische Variablen rotierender Systeme an: Vibrations- und Beschleunigungsdaten der Lager, aber auch der Rotoren, die in unseren Maschinen zum Einsatz kommen. Darüber hinaus erfassen wir aber auch weitere Daten, wie beispielsweise den Systemdruck, die Öltemperatur, die Leistungsaufnahme.

Darüber hinaus, gerade wenn wir nicht nur über das Thema Schadenvermeidung sprechen, sondern auch Reduzierung der Energiekosten: Dann binden wir beispielsweise über eine API Wetterdaten ein, wie Temperatur oder Luftdruck, um so Empfehlungen aussprechen zu können, wie der Energiebedarf der Maschine reduziert werden kann.

Mit diesen Daten trainieren dann unsere Statistiker einen oder mehrere Algorithmen, um so beispielsweise die Ausfallwahrscheinlichkeit vorhersagen und dann im Schadenfall die Zeit für die Fehlersuche sowie die Reparaturzeit deutlich reduzieren zu können. Vor allem, auch um den Totalausfall zu vermeiden, indem frühzeitig – im Idealfall bis zu vierzehn Tage vorher – gewarnt wird.

Wenn ich so ein Projekt angehen möchte. Die Daten haben wir theoretisch bei der Aerzener Maschinenfabrik und Aerzen Digital Systems in diesem Fall. Was braucht es, um das wirklich umzusetzen? Was sind technische Anforderungen, die vielleicht von euch kommen, oder auch von Stakeholdern, die noch mit drinhängen, und relevant sind, um so ein Versicherungsprojekt in Richtung IoT anzugehen?

Carl

Ich hatte ja gerade schon gesagt: Ich möchte gerne live beim Schaden dabei sein. Das ist dann auch tatsächlich schon das Wichtigste für mich als Schadenregulierer. Die Daten zu bekommen, diejenigen zum Schadenzeitpunkt, plus eine gewisse Zeit davor. Weil wir identifiziert haben, dass der primäre Schaden meistens eine gewisse Zeit im Vorfeld entsteht.

Das heißt, ich brauche gar nicht Livedaten. Das ist vielleicht auch noch mal eine wichtige Erkenntnis. Wir schreiben nicht 24/7 alle Daten unserer Kunden mit. Die Kapazität haben wir nicht. Sondern in dem Moment, wenn es zum Schaden gekommen ist, beispielsweise von den Aerzenern über ihre Fehler-Logs die relevanten Daten bekommen.

Ich bin zwar Ingenieur. Aber trotzdem müssen die Daten auch in einer gewissen Art und Weise konsolidiert sein. Der Schadenregulierer muss schnell auf einen Blick erkennen, was ist an der Maschine passiert? Was sind die wichtigsten Parameter? Was sind die Erkenntnisse daraus? Denn auch ich – wir sind Kompositversicherer: Wir haben nicht nur Gebläse versichert, sondern auch Pumpen. Ich bin kein Gebläse-Experte.

Wenn man das Ganze größer, nicht nur im Use Case Aerzener denkt, skaliert – wir haben nicht nur Ingenieure bei uns, sondern auch Versicherungskaufleute. Auch die müssen mit den Daten und den Auswerteprotokollen und Fehler-Logs weiterkommen. Es muss so weit verständlich und einfach umgänglich sein.

Und die ganz große Herausforderung bei uns in der Versicherung: Wir sind ein sehr altes Geschäft. Das hat Vorteile. Das aber bezogen auf die IT auch den großen Nachteil, dass auch die IT entsprechend anzupassen ist. Da müssen wir uns Gedanken machen, ob man entweder noch eine weitere Schnittstelle in unsere Altsysteme für die Daten der Aerzener bildet. Oder ob man das Ganze auf der komplett grünen Wiese plant und dann end-to-end denkt.

Du willst live beim Schaden dabei sein, aber nicht mit den Livedaten. Sondern konsolidiert die relevanten Daten haben, mit Fehler-Logs, die diesen Schaden im besten Falle schon vorher melden oder dir die Info einfach nur rübergeben. Dafür brauchst du nicht sämtliche Daten. Sondern es reicht, ausgewählte Daten für einen bestimmten Case aufzunehmen.

Carl

Genau. Das muss quasi im Fokus auf den Bereich sein, auf die relevanten Daten. Weil die Sensoren natürlich Unmengen an Daten produzieren. Als Schadenregulierer ist es immer wichtig, möglichst schnell eine genaue Entscheidung zu treffen. Insbesondere für den Kunden – denn der wartet auf meine Entscheidung, ob er reparieren kann.

Das andere Thema ist die IT. Ich würde die These aufstellen, nicht nur ihr seid mit einer alten IT-Landschaft unterwegs, sondern wahrscheinlich auch verschiedenste Kunden. Man hört immer wieder: Es ist ein Brownfield. Da laufen Systeme auf alter Infrastruktur, oder älterer. Es ist nicht immer alles gleich verfügbar. Ich denke, da besteht die Herausforderung auf beiden Seiten, eine IT-Infrastruktur zu glätten und überhaupt Daten verfügbar zu machen. Oder, Florian? Wie seht ihr das bei euren Kunden?

Florian

Ja, definitiv. Wir haben dort die Möglichkeit, durch unsere eigene Plattform Schnittstellen anzubieten. Beispielsweise für die VGH Versicherungen. Wo dann – solange das natürlich mit dem Kunden abgestimmt ist – zugeschnittene Fehlerberichte beispielsweise zur Verfügung gestellt werden können, um so genau dieses Problem der Anbindung in diesem Dreieck aus Versicherung, Anlagenbetreiber und Maschinenbauer zu umgehen. Und auch diese Schnittstelle möglichst sinnvoll und für alle Parteien fair und einsehbar zu gestalten.

Schnittstelle heißt, ihr setzt auf bestehende Infrastruktur auf und erhaltet die Daten trotzdem.

Ergebnisse, Geschäftsmodelle und Best Practices – So wird der Erfolg gemessen [23:57]

Carl, kannst du uns noch mal kurz den Business Case aus Versicherungsperspektive erklären? Welche Möglichkeiten gibt es in Richtung Kosteneinsparung oder neuer Umsätze?

Carl

Damit hast du bereits die beiden Hebel genannt, an denen wir ansetzen. Einerseits tatsächlich neue Kundengruppen zu erschließen, wie wir es mit Aerzen anstreben. Und der große nächste Punkt ist die Kosteneinsparung.

Wenn ich rausfahre – komplett Niedersachsen – verursacht das immense Kosten, was im Bezug auf Nachhaltigkeit und CO2-Ausstoß nicht unerheblich ist. Dieser Zweiklang aus mehr Umsatz und weniger Kosten in der Schadenregulierung ist der Ansatz, an den wir denken. Und mit Blick auf unsere Kunden: Wenn wir kosteneffizienter sind, haben wir vielleicht auch die Möglichkeit, günstigere Beiträge anzubieten.

Da sind wahrscheinlich auch andere Stakeholder für euch spannend? Rückversicherungen und andere Partner? Das ist ja ein gesamtes Ökosystem, das ihr benötigt und aufbaut.

Carl

Definitiv. Wir haben ja nicht nur unsere Rückversicherer. Sondern im Schadenfall beispielsweise auch die Sachverständigen, die durchaus zusätzlich zum Schaden rausfahren und die wir bezahlen müssen – die der Kunde nachher über seine Beiträge wieder bezahlt. Auch da ist natürlich großes Einsparpotenzial.

Florian, was ist der Business Case für euch?

Florian

Wir knüpfen natürlich an Carls Argumentation an und wollen durch die Zusammenarbeit auch mit Partnern wie zum Beispiel der VGH Versicherungen die Attraktivität und den konkreten Nutzen für die Anwender unserer Maschinen und der damit verbundenen Services erhöhen. Darüber hinaus sehen wir ganz grundlegend die Einsparungen, die mit unserem Condition-Monitoring-System oder dem Energiemanagement einhergehen.

Das eben angesprochene Training der Daten ermöglicht die Vorhersagen des kritischen Verschleißpunktes bis zu vierzehn Tage im Voraus. Und auch die sogenannte Mean Time to Identify, also die Zeit zur Erkennung des Fehlers wird auf null reduziert an der Stelle. Weil ich direkt sehe, wo an der Maschine ein Defekt aufgetreten ist.

Darüber hinaus wird die Reparaturzeit deutlich reduziert, weil kein Servicetechniker erst rausfahren, eine Diagnose erstellen, wieder zurückfahren und das Ganze auswerten muss. Sondern er kann das Ganze schon remote unmittelbar einsehen und dort viel schneller eine Aussage treffen. Wir haben uns beispielsweise ein Zementwerk angeschaut. Dort können wir die ungeplanten Stillstandskosten durch die Echtzeitfehlererkennung und die Ausfalldetektion um jährlich knappe 5.000 Euro pro Maschine reduzieren.

Das Schöne ist, dass die im Rahmen dieser Einsparung genutzen Maschinendaten auch für die von Carl beschriebenen Anwendungen relevant sind.

Das ist richtig schön zu sehen, dass ihr da einen konkreten Business Case habt. Das richtet sich auch an alle Maschinenbauer draußen: Das ist ein Potenzial, das kann man sehr gut nutzen und mit euch gemeinsam heben. Wirklich spannend!

Carl, in Richtung Zukunft: Was ist das Thema, wo wird es sich hinentwickeln? Das ist ja eines der wesentlichen Dinge, wo man überlegt, wie kann man die Mehrwerte aus den Daten auch in Zukunft heben? Was siehst du für Trends? Was kommt auf uns zu?

Carl

Ich sehe tatsächlich, dass wir mit diesem Use Case zwei große Trends abbilden, die sich in der Versicherungswirtschaft oder -landschaft gerade ausbilden.

Das ist einmal das Thema der Risikoprävention. Dass der Versicherer viel stärker in die Risikoprävention einsteigt. Also nicht nur die Risikoprävention oder Schadenverhütung dem Kunden überlässt, oder über irgendwelche Obliegenheiten quasi verpflichtet. Sondern da aktiv mitwirkt. Denn im Endeffekt hat er auch ein eigenes Interesse daran, wenig Schäden zu haben.

Ein anderer Trend ist, dass sich die Schadenarten verändern. Ich komme ganz klassisch aus einer Sachversicherung. Ich brauche immer, wie es so schön in unseren Bedingungen heißt, eine Beschädigung oder Zerstörung einer Sache. Mein Vorgänger sagte immer, die Axt muss drinstecken.

Aber im Fall von Aerzen, beziehungsweise im Fall des IoT-Kits, könnte es beispielsweise sein, dass ich gar keinen Sachschaden mehr erleide. Sondern dass ich nur irgendeine Art von Schaden zwar erleide – zum Beispiel Vermögensschaden oder Produkthaftungsschaden. Wenn zum Beispiel das Leistungsversprechen nicht erfüllt wird, aus welchen Gründen auch immer, habe ich aus Sicht der Versicherung keinen klassischen Sachschaden – aber trotzdem habe ich ja einen Schaden, für den die Versicherung einzutreten hat.

Und die Risikoprävention … das sind ja wirklich wie eine Art neue Bundles, die ihr entwickelt. Man kennt es aus dem privaten Umfeld. Dort wird es so sein, dass man in Zukunft eine Maschine mit einem IoT-Bundle hat und sagt, wenn die und die Voraussetzungen gegeben sind, hast du, lieber Maschinenbau, eigentlich keine Stillstände mehr, denn wir monitoren das, und auf der anderen Seite können wir dir ein bestimmtes Offering machen.

Carl

Genau, in diese Richtung geht es. Wir haben uns auch mit dem Thema der Prämienreduktion beschäftigt. Da haben wir allerdings in diesem Use Case festgestellt, dass bei den Maschinen, über die wir jetzt mit Aerzen reden, die Prämien derart gering sind … beziehungsweise in einem Bereich, dass wir da keinen Spielraum mehr haben. Da spielt quasi dieses Thema Risiko- beziehungsweise Prämienreduktion eher eine untergeordnete Rolle.

Ja, du hattest ja eingangs gesagt, es gibt verschiedene Bereiche und Segmente, in denen ihr unterwegs seid. Das ist nur ein Teil davon. Es gibt ja noch ganz andere Maschinenbauer da draußen, die vielleicht andere Use Cases haben, mit anderen Modellen dahinter.

Florian, habt ihr Erfahrungen aus dem Projekt, wie ihr es gemeinsam angegangen seid? Kannst du etwas teilen? Ich werde immer nach den Best Practices gefragt.

Florian

Auf jeden Fall. Wir haben uns zu Beginn der Entwicklung unserer datenbasierten Dienstleistung vor allem auf die Nutzer und Nutzerinnen intern, also unsere Service-, Vertriebsmitarbeiter, aber auch die externen Kunden, die Anlagenbetreiber und -nutzer bezogen. Aus unserer Sicht gilt es, zu hinterfragen, wer aus diesen Maschinendaten noch einen Nutzen ziehen kann und wie sich auch diese Akteure, beispielsweise Versicherungen, möglichst wertsteigernd in so ein Geschäftsmodell integrieren lassen.

In diesem Fall, wie bereits angedeutet, können wir beispielsweise Mehrwerte bieten, indem wir zugeschnittene Fehlerberichte erzeugen, die Versicherungsprämien für Nutzerinnen und Nutzer attraktiver werden. Oder indem wir es schaffen, über eine Performancegarantie, die über eine VGH etwa abgesichert ist, das Vertrauen in unsere Predictive-Maintenance-Lösungen zu erhöhen.

Carl, kannst du ebenfalls Best Practices noch aus deiner Sicht teilen?

Carl

Meine Erkenntnis in dem Case ist, dass wir viel mehr in Zusammenarbeit denken müssen. Du sagtest es eingangs: Eigentlich liegt es nicht sehr nahe, dass eine Aerzener Maschinenfabrik mit einem regionalen Versicherer aus Hannover zusammenarbeitet. Aber wenn man einen zweiten Blick darauf wirft, sieht man, wir fahren beide zu den gleichen Kunden. Und da einfach mal miteinander zu sprechen und Wege einzuschlagen … Ich hatte es schon angedeutet mit dem Thema der dynamischen Tarifierung. Diesen Weg sind wir gegangen.

Irgendwann haben wir aber auch mal festgestellt, es führt uns leider nicht weiter. Dann auch ehrlich, transparent beiden Seiten zu sagen, den Weg verfolgen wir nicht weiter – das sind meine beiden großen Erfahrungen, die ich in diesem Case gemacht habe.

Lösungen, Angebote und Services – Ein Blick auf die eingesetzten Technologien [31:47]

Wenn wir ins Doing kommen. Angenommen, ich finde das jetzt spannend und sage, das ist genau das Thema. Nun ist es aber auch so, dass viele Maschinen- und Anlagenbauer … Bei uns im Netzwerk sind ja sehr viele innovativ, denken in die Richtung und so weiter. Jedoch gibt es auch Studien, die sagen, dass beispielsweise von 250 befragten Unternehmen mit über 100 Mitarbeitern nur 29 Prozent überhaupt an IoT-Projekten arbeiten.

Florian, was hält diese Firmen aus deiner Sicht ab, das Gleiche zu tun, was ihr getan habt? Sowohl intern als dann natürlich auch das Ganze am Markt umzusetzen?

Florian

Das ist total spannend, Madeleine. Auf der einen Seiten hören wir in fast jedem Podcast von euch, aber auch in diesem, welche Mehrwerte datengetriebene Services für Maschinenbauunternehmen und deren Kunden haben können. Gerade im Bereich der Effizienzoptimierung, Energiekostenreduktion, Erhöhung der Verfügbarkeit, zusätzliche Erlöse und Co. Da gibt es ja viele mögliche Vorteile, je nach Branchenanwendung.

In der Praxis haben aber neun von zehn deutschen Maschinenbauunternehmen vor allem interne Umsetzungsprobleme. Das fängt bei Vorbehalten in der Organisation an. Nach dem Motto, »Ja, aber unsere Maschinen werden doch gut verkauft, das läuft doch! Warum soll ich mich mit solchen neuen Themen beschäftigen?« Es geht über unklare Verantwortlichkeiten. Weil es nicht von Haus aus „das eine“ IoT-Department gibt. Und das ist auch keine reine IT-Aufgabe. Es ist eine Querschnittsfunktion, die alle Bereiche betrifft. Und geht aber auch ganz konkret hin zu einem fehlenden Geschäftsmodell und zu fehlendem Wissen, gerade im Bereich der Datenanalyse und Programmierung. Das erschwert eine Umsetzung.

Gerade auch bei kleineren Maschinenbauunternehmen ist es häufig so, dass wir Fragestellungen nicht nur in die Richtung wahrnehmen, »Wie lange dauert das eigentlich? Wann amortisiert sich das? Welche Ressourcen brauche ich dafür?« Sondern dass volle Auftragsbücher dafür sorgen, dass man die Notwendigkeit gar nicht so in der Breite sieht, sich damit auseinanderzusetzen. Man wendet die Zeit dann eher auf, um das Tagesgeschäft am Laufen zu halten.

Wie man sieht, der Markt bewegt sich relativ schnell. Auch das Thema Wettbewerbsfähigkeit ist eines der größten, wo man am Ball bleiben sollte!

Du hast gerade das Organisatorische angesprochen. Ist das so ein Hauptthema, dass es um Verantwortlichkeiten geht, wenn man diese Dinge auf die Straße bringen will? Oder wie geht ihr damit um, was den Organisationsteil zur Umsetzung innerhalb eines Maschinen- und Anlagenbauers angeht?

Florian

Das ist zunächst eine ganz wichtige Grundlage, die wir selbst lernen mussten, gelernt haben und nun auch an andere Maschinenbauunternehmen weitergeben wollen. Wir holen alle relevanten Fachbereiche erst mal zusammen, um deutlich zu machen, dass das kein reines Entwicklungs- oder IT-Projekt ist und man aus unserer Erfahrung heraus nur erfolgreich sein kann, wenn man wirklich von der Werkbank kommt, über die vertriebliche Abwicklung, bis zur Inbetriebnahme, und in After Sales denkt.

Ganz einfaches Beispiel: Wenn die Monteurin das Gateway einbauen muss, aber dort vielleicht der Arbeitsschritt doppelt so lange dauert oder sie Fehler macht, weil die Anleitung nicht richtig beschrieben ist, ist das etwas, das die Kosten und Durchlaufzeiten deutlich erhöht. Auch der Abwickler im Service muss in der Lage sein, diese digitale Dienstleistung irgendwo in eine Angebots- und Auftragsform zu gießen.

Das sind alles so kleine Details, die stimmen müssen und wo jeder seine Rolle kennen muss, damit das Ganze für den Kunden performant und vernünftig abwickelbar ist. Die meisten Mitarbeiter kommen aus einer jahrzehntelangen Expertenposition, die sie nicht verlieren wollen, aber ein Stück weit aufgeben müssen – oder ihr Wissen zumindest erweitern.

Da haben wir mit der eigenen Umsetzungserfahrung für unsere Maschinen eine recht hohe Glaubwürdigkeit und Akzeptanz für eine neutrale Moderation. Damit können wir diese Kolleginnen und Kollegen erst einmal abholen und gemeinsam ein Zielbild entwickeln, wie eine Maschine in Zukunft mit Bezug zu datenbasierten Dienstleistungen aussehen kann. Und welchen Beitrag vor allem jeder Fachbereich leisten kann.

Ihr seid seit einigen Jahren am Markt und habt auch andere Maschinenbauer unterstützt. Wie geht ihr denn mit dieser Herausforderung um und wie helft ihr ganz konkret den Maschinenbauern jetzt? Wie sieht so ein Weg aus? Angenommen, jemand fragt an und möchte das umsetzen.

Florian

Es kommt zunächst darauf an, wo das Maschinenbauunternehmen steht. Gerade wenn es darum geht, überhaupt einen Startpunkt zu finden, ist dies eben das angesprochene Zusammenholen der Fachbereiche. Gemeinsam die Ideen diskutieren, und auch die jeweilige Rolle der Fachbereiche, unter neutraler Moderation.

Darüber hinaus wollen wir aber auch die Grundlagen beispielsweise der Geschäftsmodellentwicklung vermitteln. Damit die Unternehmen in der Lage sind, das Wissen aufzubauen, sich eigenständig und auch strukturiert mit diesem Thema auseinanderzusetzen, und zu schauen, was lohnt sich für uns und unsere Kunden?

Da haben wir den Vorteil, dass wir als Maschinenbauer uns recht nahe an der Branche bewegen. Und nicht nur das methodische Wissen mitbringen, sondern oft individuell eintauchen können.

Ich denke mal, da ist es auch relevant, dass ihr das nicht nur vom Geschäftsmodell her mitbegleitet. Sondern oft ist es auch – wir hatten es gerade – ein IT-Thema. Das heißt, ihr begleitet auch dabei, Maschinendaten aufzunehmen. Aber auch, mit deiner Abteilung, mit deinem Hintergrund, im Bereich Analytics. Ihr begleitet von dem Geschäftsmodell den ersten Start bis hin zur Aufnahme und Verarbeitung der Daten. Und dann mit Ökosystem-Partnern, wie beispielsweise hier der VGH Versicherungen, auch solche Themen anzugehen – da seid ihr relativ breit unterwegs und bietet das Ganze Ende-zu-Ende an.

Florian

Ganz genau. Die Geschäftsmodell-Idee gibt nur erst mal die Stoßrichtung vor, in die wir uns bewegen wollen. Anschließend schauen wir, ob wir mit vorhandener Sensorik arbeiten können, um die für das Geschäftsmodell relevanten Maschinendaten zu erfassen. Oder ob dann vielleicht auch noch Daten, die nicht in Maschinensteuerung und Co. zur Verfügung stehen – wie Druck, Temperatur, Drehzahl – zu erfassen.

Dann nehmen wir unsere Kunden an die Hand, sichten diese Maschinendaten, schauen auf die Datenqualität und bewerten vor allem, ob es sinnvoll wäre, intern Kompetenzen aufzubauen, um diese Daten auszuwerten und Datenmodelle zu entwickeln. Oder ob da vielleicht ein dritter Partner, der sich auf so etwas spezialisiert, notwendig ist.

An dieser Stelle noch mal der Aufruf: Wer interessiert ist – nehmt gern Kontakt auf! Florian und Carl, gibt es noch eine Message, die ihr unseren Zuhörerinnen und Zuhörern mitgeben möchtet?

Florian

Ich würde noch mal die Maschinendaten in den Vordergrund stellen, die nicht nur intern für Vertrieb, Service und die Entwicklungsabteilung einen gewissen Nutzen haben. Sondern auch für über die Maschinennutzer hinausgehende, dritte Unternehmen, wie beispielsweise Versicherungen.

Wir können jedem Maschinenbauutnernehmen, das sich mit der Entwicklung datenbasierter Dienstleistungen beschäftigt, nur empfehlen: Schaut euch an, wer kann noch von diesen Maschinendaten profitieren? Wie kann man diese Unternehmen möglichst gewinnbringend in das Geschäftsmodell integrieren? Wenn ihr dort Ideen habt, aber unsicher seid, wie man starten kann, könnt ihr uns gerne ansprechen. Wir haben solche digitalen Lösungen für unsere Maschinen selbst entwickelt und umgesetzt. Diese Erfahrungen geben wir pragmatisch und praxisorientiert weiter, damit auch andere Unternehmen einen guten Startpunkt und vor allem anwendbare Lösungen finden und entwickeln können.

Carl

Meine Message ist vielleicht etwas allgemeiner: Sich einfach mal zu trauen. Das, was wir mit den Aerzenern gemacht haben … sich einfach mal zu trauen. Eine Versicherung, eine ganz andere Branche … Über den Tellerand hinauszuschauen und einfach zu machen. Wie wir mit den Aerzenern gesehen haben: Plötzlich ergeben sich Spielfelder, die wir beide zusammen bespielen können. Das ist dann ein tolles Erlebnis!

Ja, vollkommen! Es ist auch wichtig, sich einander zu vertrauen und Partner auf Augenhöhe zu haben, wo man das Ganze gemeinsam weiterentwickeln kann. Denn ich glaube, da hört es auch nicht auf an der Stelle, über die wir gerade sprechen. Ich bin gespannt – wenn wir die Aufnahme in fünf Jahren noch mal machen, sind wir wahrscheinlich ein ganzes Stück weiter.